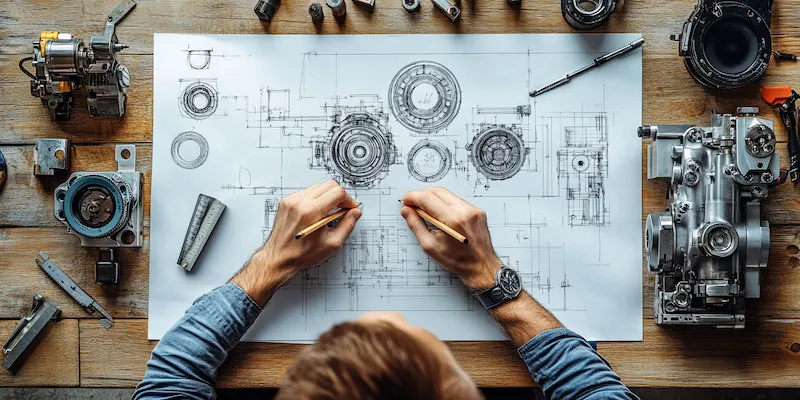

Projektowanie maszyn do produkcji to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów. Przede wszystkim istotne jest zrozumienie specyfiki produkcji, dla której maszyna ma być zaprojektowana. Należy dokładnie przeanalizować wymagania technologiczne oraz oczekiwania dotyczące wydajności i jakości produkcji. W tym kontekście ważne jest również zidentyfikowanie materiałów, które będą przetwarzane, a także ich właściwości fizycznych i chemicznych. Kolejnym istotnym elementem jest ergonomia i bezpieczeństwo pracy. Projektanci muszą zadbać o to, aby maszyny były nie tylko efektywne, ale także bezpieczne w użytkowaniu. Warto również zwrócić uwagę na aspekty związane z konserwacją i serwisowaniem maszyn, co może znacząco wpłynąć na ich długowieczność oraz koszty eksploatacji.

Jakie technologie są wykorzystywane w projektowaniu maszyn do produkcji

W dzisiejszych czasach projektowanie maszyn do produkcji opiera się na zaawansowanych technologiach, które znacząco zwiększają efektywność oraz precyzję procesu. Jednym z najważniejszych narzędzi jest komputerowe wspomaganie projektowania, znane jako CAD. Dzięki temu oprogramowaniu inżynierowie mogą tworzyć szczegółowe modele 3D maszyn, co pozwala na lepsze zrozumienie ich działania oraz identyfikację potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Ponadto coraz częściej stosuje się symulacje komputerowe, które umożliwiają testowanie różnych scenariuszy pracy maszyny w wirtualnym środowisku. Warto również wspomnieć o technologii druku 3D, która staje się coraz bardziej popularna w prototypowaniu części maszyn. Dzięki niej możliwe jest szybkie wytwarzanie elementów testowych oraz ich modyfikacja w odpowiedzi na zmieniające się wymagania.

Jakie są najczęstsze wyzwania w projektowaniu maszyn do produkcji

Projektowanie maszyn do produkcji wiąże się z wieloma wyzwaniami, które mogą wpływać na końcowy efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania maszyny do zmieniających się potrzeb rynku oraz technologii. W obliczu dynamicznych zmian w branży produkcyjnej, projektanci muszą być elastyczni i gotowi na modyfikacje swoich rozwiązań. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Często zdarza się, że nowa maszyna musi współpracować z już działającymi urządzeniami, co wymaga starannego planowania i analizy kompatybilności. Również kwestie związane z kosztami są istotnym czynnikiem wpływającym na proces projektowania. Inżynierowie muszą znaleźć równowagę pomiędzy jakością a ceną materiałów oraz komponentów używanych w budowie maszyny.

Jakie umiejętności są potrzebne przy projektowaniu maszyn do produkcji

Aby skutecznie zajmować się projektowaniem maszyn do produkcji, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim niezbędna jest solidna wiedza z zakresu inżynierii mechanicznej oraz elektrycznej, co pozwala na zrozumienie zasad działania różnych systemów i komponentów maszyn. Umiejętność posługiwania się oprogramowaniem CAD jest równie ważna, ponieważ umożliwia tworzenie precyzyjnych modeli i rysunków technicznych. Dodatkowo inżynierowie powinni być zaznajomieni z nowoczesnymi technologiami produkcyjnymi oraz metodami automatyzacji procesów. Warto również rozwijać umiejętności analityczne i problem-solvingowe, które pozwalają na identyfikację i rozwiązywanie problemów pojawiających się podczas projektowania. Komunikacja i umiejętność pracy w zespole są równie istotne, ponieważ projektowanie maszyn często wymaga współpracy z innymi specjalistami oraz interesariuszami projektu.

Jakie są najnowsze trendy w projektowaniu maszyn do produkcji

W ostatnich latach projektowanie maszyn do produkcji przechodzi dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących wymagań rynku. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję błędów ludzkich. Wprowadzenie robotów przemysłowych oraz systemów automatycznego sterowania staje się standardem w nowoczesnych zakładach produkcyjnych. Kolejnym istotnym trendem jest zastosowanie Internetu Rzeczy (IoT), który umożliwia zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność maszyn oraz przewidywać awarie, co znacząco wpływa na efektywność produkcji. Warto również zwrócić uwagę na rozwój technologii zrównoważonego rozwoju, która kładzie nacisk na minimalizację wpływu produkcji na środowisko. Projektanci coraz częściej poszukują ekologicznych materiałów oraz energooszczędnych rozwiązań, co staje się kluczowym elementem w procesie projektowania maszyn do produkcji.

Jakie są etapy procesu projektowania maszyn do produkcji

Proces projektowania maszyn do produkcji składa się z kilku kluczowych etapów, które muszą być starannie zaplanowane i zrealizowane. Pierwszym krokiem jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają wymagania dotyczące maszyny. Na tym etapie inżynierowie zbierają informacje o materiałach, które będą przetwarzane, a także o oczekiwanych parametrach wydajnościowych. Następnie przechodzą do fazy koncepcyjnej, gdzie opracowują wstępne pomysły i rozwiązania techniczne. W tej fazie często tworzone są modele 3D oraz rysunki techniczne, które pomagają wizualizować projekt. Po zatwierdzeniu koncepcji następuje faza szczegółowego projektowania, gdzie inżynierowie opracowują wszystkie komponenty maszyny oraz ich interakcje. Ważnym etapem jest również prototypowanie, które pozwala na testowanie i weryfikację zaprojektowanych rozwiązań w praktyce. Po zakończeniu testów i ewentualnych modyfikacjach następuje finalizacja projektu i przygotowanie dokumentacji technicznej.

Jakie są różnice między projektowaniem maszyn a urządzeń elektronicznych

Projektowanie maszyn do produkcji i projektowanie urządzeń elektronicznych to dwa różne obszary inżynierii, które mają swoje unikalne cechy i wymagania. Przede wszystkim różnią się one pod względem zastosowanych materiałów i technologii. Maszyny do produkcji zazwyczaj opierają się na mechanice i wykorzystują materiały metalowe oraz tworzywa sztuczne, podczas gdy urządzenia elektroniczne skupiają się na komponentach elektronicznych takich jak układy scalone czy rezystory. Kolejną różnicą jest podejście do procesu projektowania. W przypadku maszyn kluczowe jest zapewnienie odpowiedniej wytrzymałości i trwałości konstrukcji, co wymaga szczegółowej analizy mechanicznej oraz symulacji obciążeń. Natomiast w projektowaniu urządzeń elektronicznych większy nacisk kładzie się na optymalizację układów elektronicznych oraz zarządzanie energią. Również proces testowania różni się między tymi dwoma dziedzinami; maszyny często wymagają testów wydajnościowych i trwałościowych, podczas gdy urządzenia elektroniczne są testowane pod kątem funkcjonalności i niezawodności działania.

Jakie są przykłady zastosowań maszyn w różnych branżach

Maszyny do produkcji znajdują szerokie zastosowanie w różnych branżach przemysłowych, co świadczy o ich wszechstronności i znaczeniu dla współczesnej gospodarki. W przemyśle motoryzacyjnym maszyny wykorzystywane są do montażu pojazdów, obróbki metali czy lakierowania karoserii. Automatyzacja tych procesów pozwala na zwiększenie wydajności oraz poprawę jakości produktów końcowych. W branży spożywczej maszyny służą do pakowania, sortowania oraz przetwarzania żywności, co jest niezbędne dla zapewnienia bezpieczeństwa żywnościowego oraz efektywności produkcji. W sektorze tekstylnym maszyny zajmują się tkactwem, szyciem czy barwieniem tkanin, co pozwala na szybkie wytwarzanie odzieży zgodnie z aktualnymi trendami rynkowymi. Również w branży farmaceutycznej maszyny odgrywają kluczową rolę w procesach produkcyjnych leków, gdzie precyzja i kontrola jakości są niezwykle istotne. Wreszcie w przemyśle budowlanym maszyny takie jak dźwigi czy betoniarki umożliwiają realizację skomplikowanych projektów budowlanych w krótszym czasie i przy mniejszym nakładzie sił roboczych.

Jakie są przyszłe kierunki rozwoju projektowania maszyn do produkcji

Przyszłość projektowania maszyn do produkcji zapowiada się niezwykle interesująco dzięki ciągłemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez integrację sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane operacyjne i podejmować decyzje dotyczące optymalizacji pracy bez potrzeby ingerencji człowieka. Również rozwój robotyki będzie miał istotny wpływ na projektowanie maszyn; roboty będą coraz bardziej zaawansowane i zdolne do wykonywania skomplikowanych zadań w trudnych warunkach. Kolejnym ważnym trendem będzie rosnąca potrzeba zrównoważonego rozwoju; inżynierowie będą musieli poszukiwać ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby minimalizować negatywny wpływ produkcji na środowisko naturalne. Warto także zwrócić uwagę na rozwój technologii cyfrowych; cyfrowe bliźniaki staną się standardem w procesie projektowania maszyn, umożliwiając symulacje działania maszyn przed ich fizycznym wyprodukowaniem.

Jakie są najważniejsze czynniki wpływające na koszt projektowania maszyn

Koszt projektowania maszyn do produkcji jest złożonym zagadnieniem, które zależy od wielu czynników. Przede wszystkim należy uwzględnić koszty materiałów, które są niezbędne do budowy maszyny. Wybór odpowiednich surowców ma kluczowe znaczenie dla trwałości i wydajności urządzenia, a ich ceny mogą się znacznie różnić w zależności od rynku. Kolejnym istotnym czynnikiem są koszty pracy inżynierów oraz specjalistów zaangażowanych w proces projektowania. Wysoko wykwalifikowany personel wymaga odpowiedniego wynagrodzenia, co może znacząco wpłynąć na całkowity koszt projektu. Dodatkowo, czas realizacji projektu jest równie ważny; im dłużej trwa proces projektowania, tym wyższe będą koszty związane z jego realizacją. Również technologia wykorzystywana w projekcie ma znaczenie; nowoczesne narzędzia CAD oraz symulacje komputerowe mogą zwiększyć efektywność pracy, ale również wiążą się z dodatkowymi wydatkami na oprogramowanie i sprzęt.