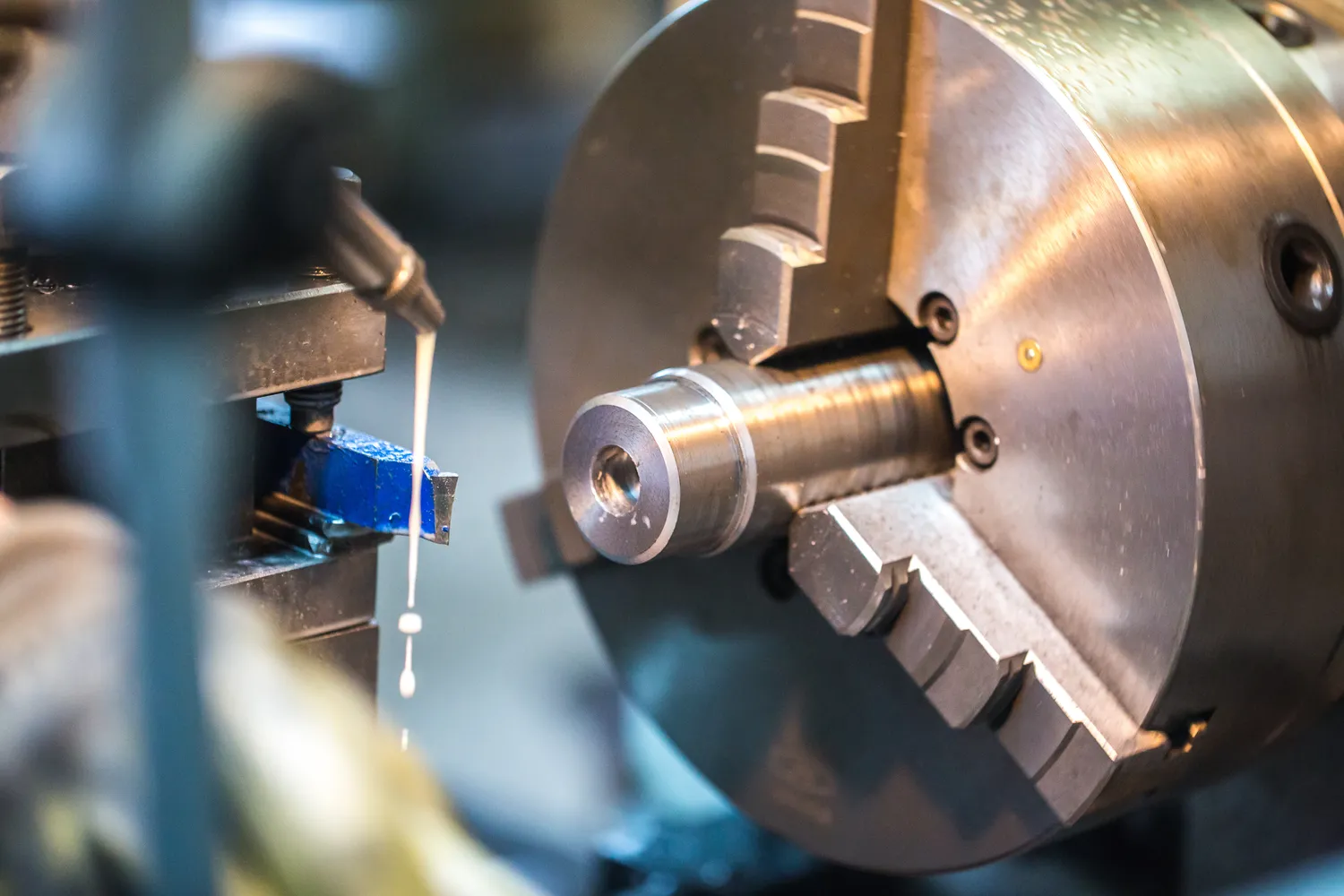

Maszyny CNC, czyli maszyny sterowane numerycznie, składają się z wielu kluczowych elementów, które współpracują ze sobą, aby zapewnić precyzyjne i efektywne wykonywanie różnorodnych zadań obróbczych. Podstawowym elementem jest stół roboczy, który utrzymuje materiał w odpowiedniej pozycji podczas obróbki. W przypadku maszyn frezarskich stół może być ruchomy lub stały, co pozwala na dostosowanie do różnych kształtów obrabianych przedmiotów. Kolejnym istotnym komponentem jest wrzeciono, które napędza narzędzie skrawające. Wrzeciona mogą mieć różne prędkości obrotowe, co wpływa na rodzaj materiału, który można obrabiać. Oprócz tego maszyny CNC wyposażone są w systemy prowadnic i szyn, które umożliwiają precyzyjny ruch narzędzi w trzech osiach: X, Y i Z. Ważnym elementem jest również jednostka sterująca, która interpretuje dane z programu CAD/CAM i przekształca je na ruchy mechaniczne maszyny.

Jakie są zalety stosowania maszyn CNC w przemyśle

Wykorzystanie maszyn CNC w przemyśle przynosi wiele korzyści, które znacząco wpływają na efektywność produkcji oraz jakość wyrobów. Przede wszystkim maszyny te charakteryzują się wysoką precyzją wykonania, co pozwala na realizację skomplikowanych projektów z minimalnymi tolerancjami. Dzięki automatyzacji procesów obróbczych możliwe jest znaczne zwiększenie wydajności produkcji, co przekłada się na oszczędności czasu i kosztów. Maszyny CNC mogą pracować przez długie godziny bez przerwy, co eliminuje potrzebę ciągłego nadzoru operatora. Dodatkowo, dzięki zastosowaniu oprogramowania CAD/CAM, możliwe jest szybkie wprowadzanie zmian w projektach oraz łatwe dostosowywanie produkcji do zmieniających się potrzeb rynku. Kolejną zaletą jest możliwość obróbki różnorodnych materiałów, od metali po tworzywa sztuczne, co czyni maszyny CNC wszechstronnymi narzędziami w wielu branżach.

Jakie są najpopularniejsze rodzaje maszyn CNC dostępnych na rynku

Na rynku dostępnych jest wiele różnych typów maszyn CNC, które różnią się przeznaczeniem oraz sposobem działania. Jednym z najpopularniejszych rodzajów są frezarki CNC, które służą do obróbki materiałów poprzez usuwanie nadmiaru materiału za pomocą narzędzi skrawających. Frezarki te mogą być wykorzystywane do produkcji detali o skomplikowanych kształtach oraz do wykonywania otworów czy rowków. Innym powszechnie stosowanym typem są tokarki CNC, które umożliwiają obróbkę cylindrycznych przedmiotów poprzez ich obracanie wokół własnej osi. Tokarki te są szczególnie przydatne w produkcji wałków czy osi. W ostatnich latach coraz większą popularnością cieszą się także maszyny do cięcia laserowego oraz plazmowego, które pozwalają na precyzyjne cięcie różnych materiałów bez kontaktu mechanicznego. Dodatkowo na rynku dostępne są także maszyny 3D CNC, które umożliwiają drukowanie przestrzenne z wykorzystaniem różnych filamentów.

Jakie technologie wykorzystywane są w maszynach CNC

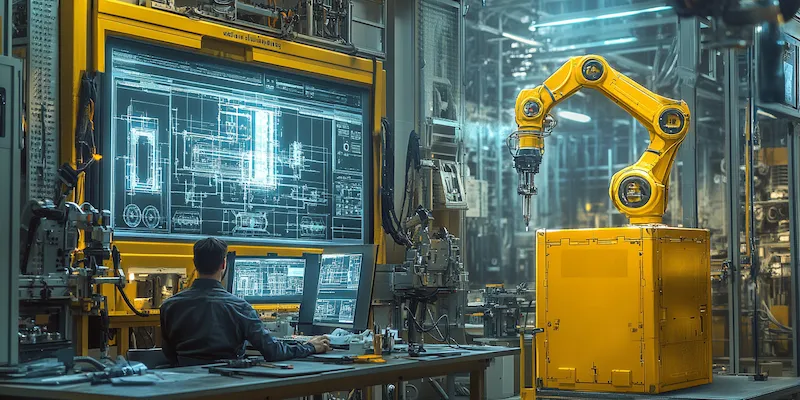

Maszyny CNC korzystają z różnych technologii, które pozwalają na precyzyjne sterowanie procesami obróbczych oraz automatyzację produkcji. Jedną z podstawowych technologii jest sterowanie numeryczne za pomocą komputerowych programów CAD/CAM, które umożliwiają projektowanie detali oraz generowanie kodu G niezbędnego do pracy maszyny. Dzięki temu operatorzy mogą szybko wprowadzać zmiany w projektach oraz dostosowywać parametry obróbcze do specyficznych wymagań materiału czy geometrii detalu. Kolejną istotną technologią jest zastosowanie serwonapędów oraz silników krokowych, które zapewniają precyzyjny ruch narzędzi w trzech osiach. W nowoczesnych maszynach często stosuje się także systemy pomiarowe i czujniki do monitorowania procesu obróbki oraz kontrolowania jakości wyrobów w czasie rzeczywistym. Technologie te pozwalają na szybką reakcję na ewentualne błędy czy odchylenia od normy.

Jakie są najczęstsze zastosowania maszyn CNC w różnych branżach

Maszyny CNC znalazły szerokie zastosowanie w wielu branżach, co wynika z ich wszechstronności oraz precyzji. W przemyśle metalowym maszyny te są wykorzystywane do produkcji komponentów maszyn, narzędzi oraz elementów konstrukcyjnych. Dzięki możliwości obróbki skomplikowanych kształtów, maszyny CNC pozwalają na realizację projektów, które byłyby trudne lub niemożliwe do wykonania tradycyjnymi metodami. W branży motoryzacyjnej maszyny CNC odgrywają kluczową rolę w produkcji części silników, układów hamulcowych czy zawieszeń, gdzie precyzja wykonania jest niezwykle istotna dla bezpieczeństwa i wydajności pojazdów. W przemyśle lotniczym i kosmicznym, gdzie tolerancje są jeszcze bardziej rygorystyczne, maszyny CNC umożliwiają produkcję elementów o złożonej geometrii, które muszą spełniać najwyższe standardy jakości. W sektorze meblarskim maszyny te są wykorzystywane do cięcia i frezowania drewna oraz materiałów kompozytowych, co pozwala na tworzenie unikalnych wzorów i detali.

Jakie są różnice między maszynami CNC a tradycyjnymi metodami obróbczych

W porównaniu do tradycyjnych metod obróbczych, maszyny CNC oferują szereg istotnych różnic, które wpływają na efektywność i jakość produkcji. Przede wszystkim maszyny CNC zapewniają znacznie wyższą precyzję wykonania detali. Dzięki komputerowemu sterowaniu możliwe jest osiągnięcie tolerancji rzędu mikrometrów, co jest trudne do osiągnięcia przy użyciu konwencjonalnych narzędzi ręcznych. Kolejną istotną różnicą jest automatyzacja procesów obróbczych. Maszyny CNC mogą pracować przez długie godziny bez potrzeby nadzoru operatora, co znacząco zwiększa wydajność produkcji. W przeciwieństwie do tradycyjnych metod, gdzie każda operacja wymagała manualnego ustawienia narzędzi i materiału, w przypadku maszyn CNC wystarczy załadować program i uruchomić maszynę. Dodatkowo zmiany w projektach można wprowadzać szybko i łatwo poprzez edytowanie kodu G lub modyfikację plików CAD/CAM. Warto również zwrócić uwagę na mniejsze ryzyko błędów ludzkich, które mogą wystąpić podczas ręcznej obróbki.

Jakie są koszty zakupu i utrzymania maszyn CNC

Koszt zakupu oraz utrzymania maszyn CNC może się znacznie różnić w zależności od rodzaju maszyny, jej specyfikacji oraz producenta. Na rynku dostępne są zarówno proste modele przeznaczone dla małych warsztatów, jak i zaawansowane maszyny przemysłowe o dużych możliwościach obróbczych. Ceny podstawowych frezarek czy tokarek CNC mogą zaczynać się od kilku tysięcy złotych, podczas gdy bardziej skomplikowane urządzenia mogą kosztować setki tysięcy złotych lub nawet więcej. Oprócz kosztu samego zakupu należy również uwzględnić wydatki związane z instalacją oraz szkoleniem personelu obsługującego maszynę. Koszty eksploatacji obejmują zużycie energii elektrycznej, konserwację oraz wymianę narzędzi skrawających. Regularne przeglądy techniczne są niezbędne dla zapewnienia długotrwałej i efektywnej pracy maszyny. Warto również pamiętać o kosztach oprogramowania CAD/CAM, które jest niezbędne do projektowania detali oraz generowania kodu G dla maszyn CNC.

Jakie umiejętności są potrzebne do obsługi maszyn CNC

Obsługa maszyn CNC wymaga posiadania specjalistycznych umiejętności oraz wiedzy technicznej. Przede wszystkim operatorzy powinni znać zasady działania maszyn oraz ich budowę, aby móc skutecznie diagnozować ewentualne problemy czy awarie. Umiejętność czytania rysunków technicznych oraz znajomość programowania kodu G są kluczowe dla prawidłowego przygotowania programu obróbczy oraz dostosowywania go do specyfiki danego projektu. Warto również posiadać umiejętności związane z obsługą oprogramowania CAD/CAM, które umożliwia projektowanie detali oraz generowanie niezbędnych danych dla maszyny. Dodatkowo operatorzy powinni być zaznajomieni z zasadami bezpieczeństwa pracy w otoczeniu przemysłowym oraz potrafić stosować środki ochrony osobistej podczas obsługi maszyn. Umiejętność analizy wyników pomiarów oraz kontrola jakości wyrobów to kolejne istotne aspekty pracy z maszynami CNC.

Jakie są przyszłe trendy w rozwoju technologii maszyn CNC

Przemysł 4.0 oraz rozwój technologii cyfrowych mają ogromny wpływ na przyszłość maszyn CNC i ich zastosowań w różnych branżach. Jednym z kluczowych trendów jest integracja maszyn CNC z systemami IoT (Internet of Things), co pozwala na zbieranie danych w czasie rzeczywistym oraz monitorowanie stanu pracy urządzeń zdalnie. Dzięki temu możliwe będzie szybsze wykrywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie analizy danych. Kolejnym istotnym kierunkiem rozwoju jest automatyzacja procesów poprzez zastosowanie robotyzacji i sztucznej inteligencji, co pozwoli na jeszcze większą efektywność produkcji oraz redukcję błędów ludzkich. Technologie druku 3D będą również miały coraz większe znaczenie w kontekście maszyn CNC, umożliwiając tworzenie bardziej skomplikowanych struktur i detali przy użyciu różnych materiałów. Dodatkowo rozwój materiałów kompozytowych oraz nanotechnologii otworzy nowe możliwości dla obróbki za pomocą maszyn CNC.

Jakie są wyzwania związane z użytkowaniem maszyn CNC

Użytkowanie maszyn CNC, mimo wielu zalet, wiąże się również z pewnymi wyzwaniami, które mogą wpływać na efektywność produkcji oraz bezpieczeństwo pracy. Jednym z głównych problemów jest konieczność regularnej konserwacji i serwisowania urządzeń, co może generować dodatkowe koszty oraz przestoje w produkcji. W przypadku awarii maszyny, czas naprawy może być długi, co wpływa na harmonogram produkcyjny. Kolejnym wyzwaniem jest potrzeba ciągłego doskonalenia umiejętności operatorów, którzy muszą być na bieżąco z nowinkami technologicznymi oraz zmianami w oprogramowaniu. Wysoka precyzja obróbki wymaga także odpowiednich materiałów i narzędzi skrawających, co może zwiększać koszty produkcji. Dodatkowo, w miarę jak technologia się rozwija, pojawiają się nowe standardy i regulacje dotyczące jakości i bezpieczeństwa, które przedsiębiorstwa muszą spełniać.