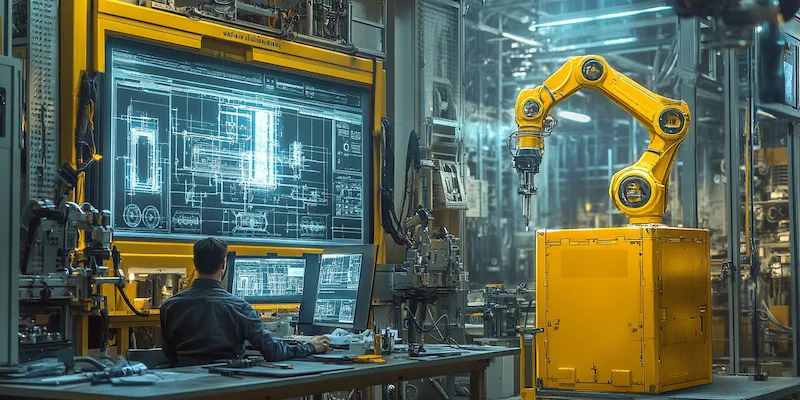

Automatyzacja i robotyzacja procesów produkcyjnych to kluczowe elementy nowoczesnego przemysłu, które znacząco wpływają na efektywność i jakość produkcji. Wprowadzenie zaawansowanych technologii do linii produkcyjnych pozwala na zwiększenie wydajności, redukcję kosztów oraz minimalizację błędów ludzkich. Dzięki zastosowaniu robotów przemysłowych możliwe jest zautomatyzowanie powtarzalnych i monotonnych zadań, co nie tylko przyspiesza proces produkcji, ale także pozwala pracownikom skupić się na bardziej kreatywnych i wymagających zadaniach. Warto również zauważyć, że automatyzacja przyczynia się do poprawy bezpieczeństwa w miejscu pracy, ponieważ roboty mogą przejmować niebezpieczne operacje, zmniejszając ryzyko wypadków. W miarę jak technologia rozwija się, coraz więcej firm decyduje się na inwestycje w automatyzację, co staje się kluczowym czynnikiem konkurencyjności na rynku.

Jakie korzyści przynosi automatyzacja procesów produkcyjnych

Korzyści płynące z automatyzacji procesów produkcyjnych są wielorakie i mają istotny wpływ na funkcjonowanie przedsiębiorstw. Po pierwsze, automatyzacja pozwala na znaczne zwiększenie wydajności produkcji poprzez skrócenie czasu realizacji zamówień oraz zwiększenie ilości wyprodukowanych jednostek w danym czasie. Roboty przemysłowe mogą pracować 24 godziny na dobę, co eliminuje przestoje związane z przerwami w pracy ludzi. Po drugie, automatyzacja przyczynia się do poprawy jakości produktów, ponieważ maszyny wykonują zadania z większą precyzją niż człowiek, co minimalizuje ryzyko wadliwych wyrobów. Dodatkowo, dzięki zbieraniu danych w czasie rzeczywistym możliwe jest monitorowanie procesu produkcji oraz szybsze reagowanie na ewentualne problemy. Kolejną korzyścią jest redukcja kosztów operacyjnych – choć początkowe inwestycje w technologie automatyzacyjne mogą być wysokie, to długofalowe oszczędności wynikające z mniejszych kosztów pracy oraz mniejszej liczby błędów szybko rekompensują te wydatki.

Jakie wyzwania niesie ze sobą robotyzacja procesów produkcyjnych

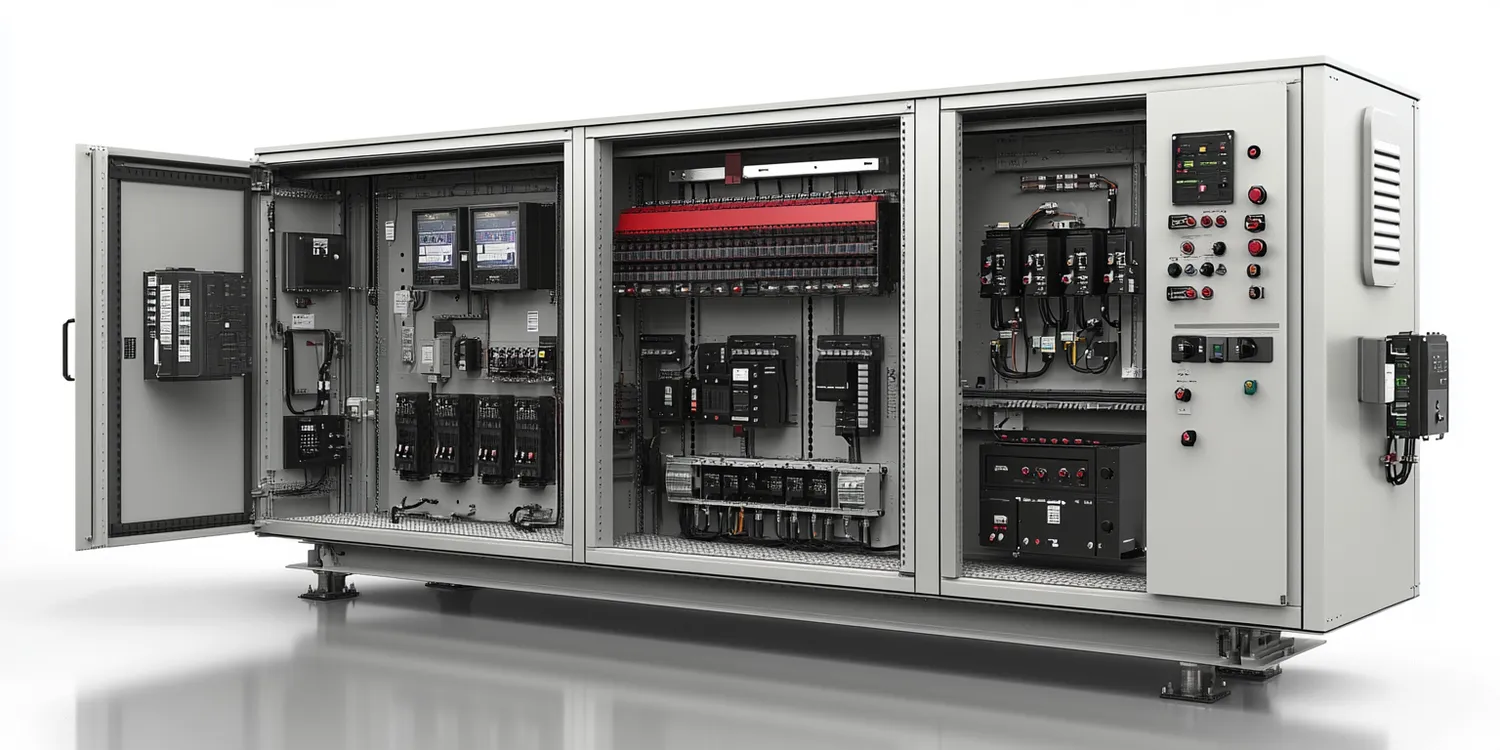

Robotyzacja procesów produkcyjnych niesie ze sobą szereg wyzwań, które przedsiębiorstwa muszą uwzględnić podczas wdrażania nowych technologii. Jednym z głównych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowoczesnych maszyn oraz systemów informatycznych. Wiele osób obawia się utraty pracy w wyniku automatyzacji, co może prowadzić do oporu przed zmianami. Dlatego ważne jest, aby firmy odpowiednio komunikowały korzyści płynące z robotyzacji oraz inwestowały w rozwój kompetencji swoich pracowników. Innym wyzwaniem jest wysoka cena zakupu i utrzymania robotów oraz systemów automatyki. Przedsiębiorstwa muszą dokładnie przeanalizować swoje potrzeby oraz możliwości finansowe przed podjęciem decyzji o inwestycji w nowe technologie. Ponadto integracja nowych rozwiązań z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna.

Jakie technologie wspierają automatyzację i robotyzację procesów produkcyjnych

Współczesna automatyzacja i robotyzacja procesów produkcyjnych korzystają z wielu zaawansowanych technologii, które znacząco zwiększają efektywność i elastyczność linii produkcyjnych. Do najważniejszych z nich należy sztuczna inteligencja (AI), która umożliwia maszynom uczenie się na podstawie danych oraz podejmowanie decyzji w czasie rzeczywistym. Dzięki AI możliwe jest optymalizowanie procesów produkcyjnych oraz przewidywanie awarii maszyn przed ich wystąpieniem. Kolejną istotną technologią jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z różnych urządzeń oraz ich analizę w celu poprawy efektywności operacyjnej. Roboty współpracujące (cobots) to kolejny przykład innowacji – są to maszyny zaprojektowane do pracy obok ludzi, co umożliwia lepsze wykorzystanie zasobów ludzkich i technologicznych. Dodatkowo rozwój technologii druku 3D otwiera nowe możliwości w zakresie prototypowania oraz produkcji niestandardowych komponentów bez potrzeby dużych nakładów finansowych na formy czy narzędzia.

Jakie są przyszłe kierunki rozwoju automatyzacji i robotyzacji w przemyśle

Przyszłość automatyzacji i robotyzacji w przemyśle zapowiada się niezwykle obiecująco, z wieloma nowymi technologiami i trendami, które mogą zrewolucjonizować sposób, w jaki produkcja jest organizowana. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z systemami automatyzacyjnymi. Dzięki zaawansowanym algorytmom uczenia maszynowego, maszyny będą mogły nie tylko wykonywać powtarzalne zadania, ale także podejmować decyzje na podstawie analizy danych w czasie rzeczywistym. To otworzy nowe możliwości w zakresie optymalizacji procesów produkcyjnych oraz przewidywania potrzeb rynku. Kolejnym istotnym trendem jest rozwój technologii autonomicznych pojazdów i dronów, które mogą być wykorzystywane do transportu materiałów wewnątrz zakładów produkcyjnych oraz w logistyce. W miarę jak technologia staje się coraz bardziej dostępna, małe i średnie przedsiębiorstwa również zaczynają wdrażać automatyzację, co przyczynia się do zwiększenia konkurencyjności na rynku. Warto również zwrócić uwagę na rosnące znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań w kontekście automatyzacji.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji i robotyzacji

Wdrażanie automatyzacji i robotyzacji procesów produkcyjnych może wiązać się z wieloma wyzwaniami, a niektóre firmy popełniają typowe błędy, które mogą prowadzić do niepowodzeń. Jednym z najczęstszych błędów jest brak dokładnej analizy potrzeb przed rozpoczęciem procesu automatyzacji. Firmy często inwestują w technologie, które nie są dostosowane do ich specyficznych wymagań, co prowadzi do marnotrawienia zasobów. Kolejnym problemem jest niedostateczne zaangażowanie pracowników w proces wdrażania nowych technologii. Pracownicy muszą być odpowiednio przeszkoleni i przygotowani do pracy z nowymi systemami, aby mogli w pełni wykorzystać ich potencjał. Ignorowanie aspektu kultury organizacyjnej również może prowadzić do oporu przed zmianami i niskiej akceptacji nowych rozwiązań. Ponadto wiele firm nie uwzględnia długoterminowych kosztów utrzymania i serwisowania nowych technologii, co może prowadzić do niespodziewanych wydatków w przyszłości.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja znajduje zastosowanie w wielu branżach, a jej wpływ na efektywność produkcji jest widoczny na każdym kroku. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania oraz malowania karoserii, co pozwala na osiągnięcie wysokiej precyzji oraz skrócenie czasu produkcji. W branży elektronicznej roboty zajmują się montażem komponentów oraz testowaniem gotowych produktów, co przekłada się na poprawę jakości oraz redukcję kosztów. W sektorze spożywczym automatyzacja obejmuje zarówno pakowanie produktów, jak i kontrolę jakości żywności. Roboty mogą również obsługiwać procesy logistyczne, takie jak sortowanie czy transport towarów wewnątrz magazynów. W medycynie roboty chirurgiczne umożliwiają przeprowadzanie skomplikowanych operacji z większą precyzją oraz mniejszym ryzykiem dla pacjentów. Również w branży budowlanej można zauważyć rosnące zainteresowanie robotyzacją – drony są wykorzystywane do inspekcji budynków oraz monitorowania postępu prac budowlanych.

Jakie umiejętności będą potrzebne w erze automatyzacji

W erze automatyzacji i robotyzacji procesów produkcyjnych umiejętności pracowników ulegną znacznym zmianom. W miarę jak technologie stają się coraz bardziej zaawansowane, konieczne będzie posiadanie wiedzy z zakresu obsługi nowoczesnych maszyn oraz systemów informatycznych. Pracownicy będą musieli być biegli w programowaniu oraz analizie danych, aby móc efektywnie korzystać z możliwości oferowanych przez sztuczną inteligencję i Internet Rzeczy. Umiejętności miękkie również nabiorą znaczenia – zdolność do pracy zespołowej oraz komunikacji stanie się kluczowa w środowisku pracy opartym na współpracy ludzi i maszyn. Dodatkowo umiejętność adaptacji do zmieniających się warunków będzie niezwykle cenna; pracownicy muszą być gotowi do ciągłego uczenia się i dostosowywania swoich kompetencji do nowych technologii. Warto również zwrócić uwagę na znaczenie kreatywności – umiejętność myślenia innowacyjnego będzie kluczowa dla firm pragnących rozwijać swoje produkty i usługi w oparciu o nowe możliwości technologiczne.

Jakie są koszty związane z automatyzacją procesów produkcyjnych

Koszty związane z automatyzacją procesów produkcyjnych mogą być znaczne i różnią się w zależności od skali wdrożenia oraz rodzaju technologii stosowanej przez przedsiębiorstwo. Na początku należy uwzględnić koszty zakupu sprzętu – roboty przemysłowe oraz systemy automatyki mogą wymagać dużych inwestycji początkowych. Dodatkowo koszty instalacji oraz integracji nowych systemów z istniejącymi procesami produkcyjnymi mogą być również wysokie, szczególnie jeśli wymagają one dostosowania infrastruktury zakładu. Kolejnym aspektem są koszty szkoleń dla pracowników – aby mogli oni efektywnie korzystać z nowych technologii, konieczne jest przeprowadzenie odpowiednich kursów oraz szkoleń praktycznych. Należy także pamiętać o kosztach utrzymania i serwisowania maszyn; regularne przeglądy techniczne oraz naprawy są niezbędne dla zapewnienia ciągłości działania linii produkcyjnej.

Jakie są najlepsze praktyki wdrażania automatyzacji w firmach

Aby skutecznie wdrożyć automatyzację procesów produkcyjnych, firmy powinny przestrzegać kilku najlepszych praktyk, które pomogą im uniknąć typowych pułapek związanych z tym procesem. Przede wszystkim kluczowe jest przeprowadzenie dokładnej analizy potrzeb przedsiębiorstwa przed podjęciem decyzji o inwestycji w nowe technologie; warto określić cele automatyzacji oraz obszary działalności, które najbardziej skorzystają na jej wdrożeniu. Następnie warto zaangażować pracowników już na etapie planowania – ich doświadczenie i wiedza mogą pomóc w identyfikacji potencjalnych problemów oraz usprawnień. Kolejnym krokiem powinno być stopniowe wdrażanie rozwiązań; zamiast rewolucyjnych zmian lepiej zacząć od małych kroków i testować nowe technologie na wybranych liniach produkcyjnych przed ich pełnym wdrożeniem. Ważne jest także monitorowanie efektów wdrożenia – zbieranie danych dotyczących wydajności pozwoli na bieżąco oceniać skuteczność zastosowanych rozwiązań oraz identyfikować obszary wymagające dalszych usprawnień.