Automatyzacja linii produkcyjnych przynosi wiele korzyści, które mają kluczowe znaczenie dla współczesnego przemysłu. Przede wszystkim, zwiększa wydajność produkcji, co pozwala na szybsze wytwarzanie produktów przy jednoczesnym zmniejszeniu kosztów operacyjnych. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe i systemy informatyczne, możliwe jest osiągnięcie wyższej precyzji w procesach produkcyjnych. Automatyzacja redukuje również ryzyko błędów ludzkich, co przekłada się na lepszą jakość produktów. Warto również zauważyć, że automatyzacja linii produkcyjnych może przyczynić się do poprawy bezpieczeństwa pracy. Maszyny wykonują najbardziej niebezpieczne zadania, co minimalizuje ryzyko wypadków w miejscu pracy. Dodatkowo, automatyzacja umożliwia elastyczność w produkcji, co oznacza, że linie produkcyjne mogą być łatwo dostosowywane do zmieniających się potrzeb rynku. W rezultacie przedsiębiorstwa mogą szybciej reagować na zmiany popytu i wprowadzać nowe produkty na rynek.

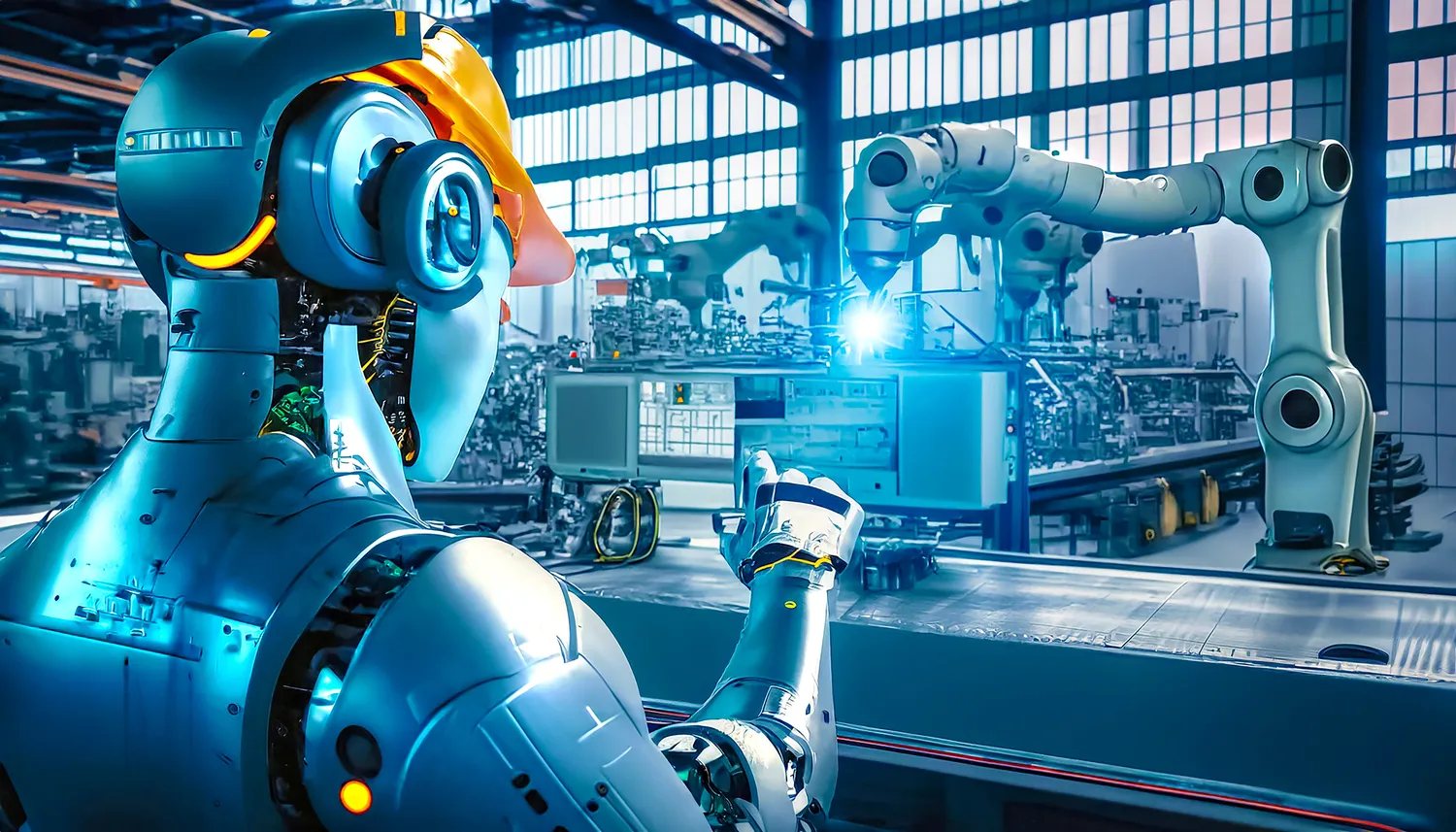

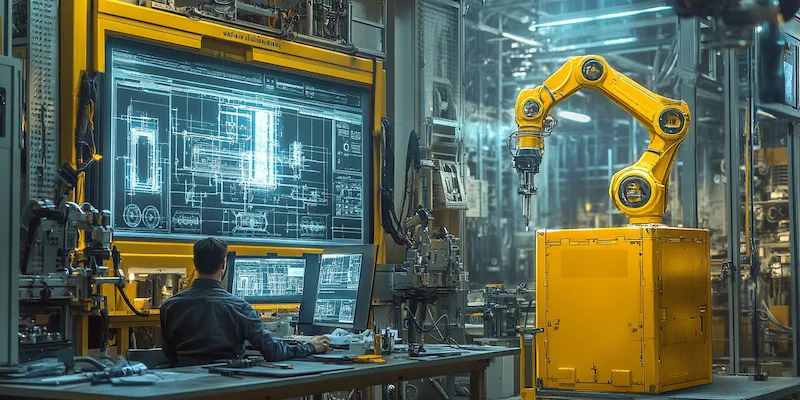

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

W automatyzacji linii produkcyjnych wykorzystuje się szereg nowoczesnych technologii, które znacząco wpływają na efektywność procesów produkcyjnych. Jedną z najważniejszych technologii są roboty przemysłowe, które wykonują różnorodne zadania, takie jak montaż, pakowanie czy spawanie. Roboty te charakteryzują się wysoką precyzją oraz zdolnością do pracy w trudnych warunkach. Inną istotną technologią są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie wykrywanie nieprawidłowości oraz optymalizacja procesów. Warto również wspomnieć o sztucznej inteligencji oraz uczeniu maszynowym, które pozwalają na analizę danych z linii produkcyjnej i podejmowanie decyzji na podstawie zebranych informacji. Internet rzeczy (IoT) to kolejna technologia, która umożliwia łączenie urządzeń i maszyn w sieci, co zwiększa ich komunikację i koordynację działań. Wreszcie, systemy zarządzania produkcją (MES) integrują wszystkie te technologie, umożliwiając kompleksowe zarządzanie procesami produkcyjnymi oraz optymalizację zasobów.

Jakie wyzwania wiążą się z automatyzacją linii produkcyjnych

Automatyzacja linii produkcyjnych niesie ze sobą wiele korzyści, ale także stawia przed przedsiębiorstwami szereg wyzwań. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem i wdrożeniem nowoczesnych technologii oraz sprzętu. Dla wielu firm może to stanowić barierę finansową, zwłaszcza dla małych i średnich przedsiębiorstw. Kolejnym wyzwaniem jest potrzeba przeszkolenia pracowników do obsługi nowych systemów i technologii. Wprowadzenie automatyzacji często wiąże się z koniecznością zmiany kompetencji zespołu oraz adaptacji do nowych warunków pracy. Istnieje również ryzyko oporu ze strony pracowników obawiających się utraty miejsc pracy w wyniku automatyzacji. Dlatego ważne jest prowadzenie dialogu z zespołem oraz zapewnienie wsparcia w procesie transformacji. Dodatkowo, integracja nowych technologii z istniejącymi systemami może być skomplikowana i czasochłonna. Firmy muszą również dbać o bezpieczeństwo danych oraz ochronę przed cyberatakami, które mogą wynikać z większej liczby połączonych urządzeń.

Jakie branże korzystają z automatyzacji linii produkcyjnych

Automatyzacja linii produkcyjnych znajduje zastosowanie w wielu branżach przemysłowych, przynosząc korzyści zarówno dużym koncernom, jak i małym firmom. Przemysł motoryzacyjny jest jednym z pionierów w zakresie automatyzacji, gdzie roboty wykonują skomplikowane operacje montażowe oraz malarskie z niezwykłą precyzją i szybkością. W branży elektronicznej automatyzacja pozwala na masową produkcję komponentów przy zachowaniu wysokiej jakości i minimalizacji błędów. Również sektor spożywczy korzysta z nowoczesnych rozwiązań technologicznych; linie pakujące są często zautomatyzowane, co przyspiesza proces dystrybucji produktów do sklepów. W przemyśle farmaceutycznym automatyzacja odgrywa kluczową rolę w zapewnieniu zgodności z normami jakości oraz bezpieczeństwa produktów medycznych. Sektor tekstylny również wdraża automatyczne maszyny do szycia oraz cięcia materiałów, co zwiększa wydajność i redukuje koszty pracy. Ponadto branża budowlana zaczyna korzystać z robotyzacji procesów budowlanych oraz druku 3D do tworzenia elementów konstrukcyjnych.

Jakie są kluczowe trendy w automatyzacji linii produkcyjnych

W ostatnich latach obserwujemy dynamiczny rozwój trendów związanych z automatyzacją linii produkcyjnych, które mają istotny wpływ na sposób, w jaki przedsiębiorstwa funkcjonują. Jednym z najważniejszych trendów jest rosnąca integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe jest przewidywanie awarii maszyn, optymalizacja harmonogramów produkcji oraz dostosowywanie procesów do zmieniających się warunków rynkowych. Kolejnym istotnym trendem jest rozwój Internetu rzeczy (IoT), który umożliwia łączenie różnych urządzeń i systemów w sieci, co pozwala na zbieranie danych w czasie rzeczywistym oraz ich analizę. W rezultacie przedsiębiorstwa mogą podejmować lepsze decyzje oparte na danych, co zwiększa efektywność operacyjną. Również automatyzacja procesów logistycznych staje się coraz bardziej popularna; roboty i systemy autonomiczne są wykorzystywane do transportu materiałów oraz zarządzania magazynami. Warto również zwrócić uwagę na rosnącą rolę zrównoważonego rozwoju w kontekście automatyzacji; wiele firm stara się wdrażać rozwiązania, które minimalizują wpływ na środowisko, takie jak energooszczędne maszyny czy recykling odpadów produkcyjnych.

Jakie są najlepsze praktyki przy wdrażaniu automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych wymaga staranności i przemyślanej strategii, aby osiągnąć zamierzone cele. Kluczową praktyką jest przeprowadzenie dokładnej analizy potrzeb i możliwości przedsiębiorstwa przed podjęciem decyzji o inwestycji w nowe technologie. Ważne jest zrozumienie, które procesy mogą zostać zautomatyzowane i jakie korzyści przyniesie to firmie. Kolejnym krokiem jest wybór odpowiednich technologii oraz dostawców, którzy będą w stanie dostarczyć rozwiązania dostosowane do specyfiki działalności firmy. Warto również zaangażować pracowników w proces wdrażania automatyzacji; ich wiedza i doświadczenie mogą być cenne przy identyfikowaniu obszarów wymagających poprawy oraz przy ocenie efektywności nowych rozwiązań. Szkolenia dla zespołu są niezbędne, aby zapewnić płynne przejście do nowego systemu pracy i zminimalizować opór przed zmianami. Monitorowanie wyników po wdrożeniu automatyzacji jest kluczowe; regularna analiza danych pozwala na bieżąco oceniać efektywność nowych rozwiązań oraz wprowadzać ewentualne poprawki. Dodatkowo warto inwestować w utrzymanie i serwisowanie maszyn, aby zapewnić ich długotrwałe i bezawaryjne działanie.

Jakie są przykłady zastosowania automatyzacji w różnych branżach

Przykłady zastosowania automatyzacji linii produkcyjnych można znaleźć w wielu branżach, co pokazuje jej wszechstronność i potencjał do zwiększenia efektywności operacyjnej. W przemyśle motoryzacyjnym roboty przemysłowe są wykorzystywane do montażu pojazdów, gdzie wykonują powtarzalne zadania z dużą precyzją, co znacząco skraca czas produkcji. W branży elektronicznej automatyczne linie montażowe umożliwiają szybkie składanie skomplikowanych urządzeń, takich jak smartfony czy komputery, co pozwala na utrzymanie konkurencyjności na rynku. W sektorze spożywczym automatyzacja pakowania produktów spożywczych przyczynia się do zwiększenia wydajności oraz poprawy bezpieczeństwa żywności poprzez minimalizację kontaktu ludzkiego z produktami. W przemyśle farmaceutycznym zautomatyzowane systemy dozowania i pakowania leków zapewniają zgodność z rygorystycznymi normami jakości oraz bezpieczeństwa. Również branża tekstylna korzysta z automatycznych maszyn do szycia i cięcia materiałów, co przyspiesza proces produkcji odzieży. Wreszcie, sektor logistyki wdraża autonomiczne pojazdy do transportu towarów oraz roboty magazynowe do zarządzania zapasami, co zwiększa efektywność operacyjną i redukuje koszty pracy.

Jakie są przyszłe kierunki rozwoju automatyzacji linii produkcyjnych

Przyszłość automatyzacji linii produkcyjnych zapowiada się niezwykle obiecująco dzięki ciągłemu postępowi technologicznemu oraz rosnącym wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom możliwe będzie jeszcze lepsze prognozowanie popytu oraz optymalizacja procesów na podstawie analizy danych historycznych. Również rozwój Internetu rzeczy (IoT) będzie miał kluczowe znaczenie; połączenie urządzeń w sieci pozwoli na zbieranie danych w czasie rzeczywistym oraz ich analizę, co zwiększy efektywność operacyjną. Automatyzacja będzie również coraz bardziej dostępna dla małych i średnich przedsiębiorstw dzięki spadkowi kosztów technologii oraz wzrostowi liczby dostępnych rozwiązań chmurowych. Zrównoważony rozwój stanie się kolejnym ważnym aspektem; firmy będą dążyć do wdrażania rozwiązań minimalizujących wpływ na środowisko naturalne poprzez energooszczędne technologie czy recykling odpadów produkcyjnych. Wreszcie, rozwój robotyzacji współpracującej, czyli robotów zdolnych do pracy obok ludzi, otworzy nowe możliwości dla elastycznej produkcji oraz zwiększenia wydajności bez konieczności całkowitego zastępowania pracy ludzkiej przez maszyny.

Jakie są najczęstsze błędy przy wdrażaniu automatyzacji linii produkcyjnych

Wdrażanie automatyzacji linii produkcyjnych może być skomplikowanym procesem, a popełniane błędy mogą prowadzić do niepowodzeń i strat finansowych. Jednym z najczęstszych błędów jest brak odpowiedniego planowania i analizy potrzeb przed rozpoczęciem inwestycji w nowe technologie. Firmy często podejmują decyzje na podstawie chwilowych trendów, co może prowadzić do zakupu rozwiązań, które nie odpowiadają ich rzeczywistym potrzebom. Innym istotnym problemem jest niedostateczne zaangażowanie pracowników w proces wdrażania; ignorowanie ich opinii oraz doświadczeń może skutkować oporem wobec zmian oraz niską efektywnością nowych systemów. Warto również zwrócić uwagę na niewłaściwe szkolenie zespołu, które może prowadzić do błędów w obsłudze nowych technologii. Kolejnym błędem jest brak monitorowania wyników po wdrożeniu automatyzacji; regularna analiza efektywności pozwala na bieżąco wprowadzać poprawki i optymalizować procesy. Ostatecznie, nieprzygotowanie na ewentualne awarie oraz brak planu awaryjnego mogą prowadzić do przestojów produkcji i strat finansowych.