Automatyzacja linii technologicznych dla przemysłu przynosi szereg korzyści, które mają kluczowe znaczenie dla efektywności produkcji. Przede wszystkim, automatyzacja pozwala na zwiększenie wydajności procesów produkcyjnych, co przekłada się na szybsze tempo wytwarzania produktów. Dzięki zastosowaniu nowoczesnych technologii, takich jak roboty przemysłowe czy systemy zarządzania produkcją, przedsiębiorstwa mogą zredukować czas cyklu produkcyjnego oraz minimalizować przestoje. Kolejną istotną korzyścią jest poprawa jakości wyrobów. Automatyczne systemy są w stanie wykonywać zadania z większą precyzją niż ludzie, co prowadzi do mniejszej liczby wadliwych produktów i reklamacji. Automatyzacja wpływa również na bezpieczeństwo pracy, eliminując ryzyko wystąpienia wypadków związanych z obsługą maszyn przez pracowników. Dodatkowo, automatyzacja umożliwia lepsze zarządzanie zasobami i materiałami, co przyczynia się do oszczędności finansowych.

Jakie technologie są wykorzystywane w automatyzacji linii produkcyjnych

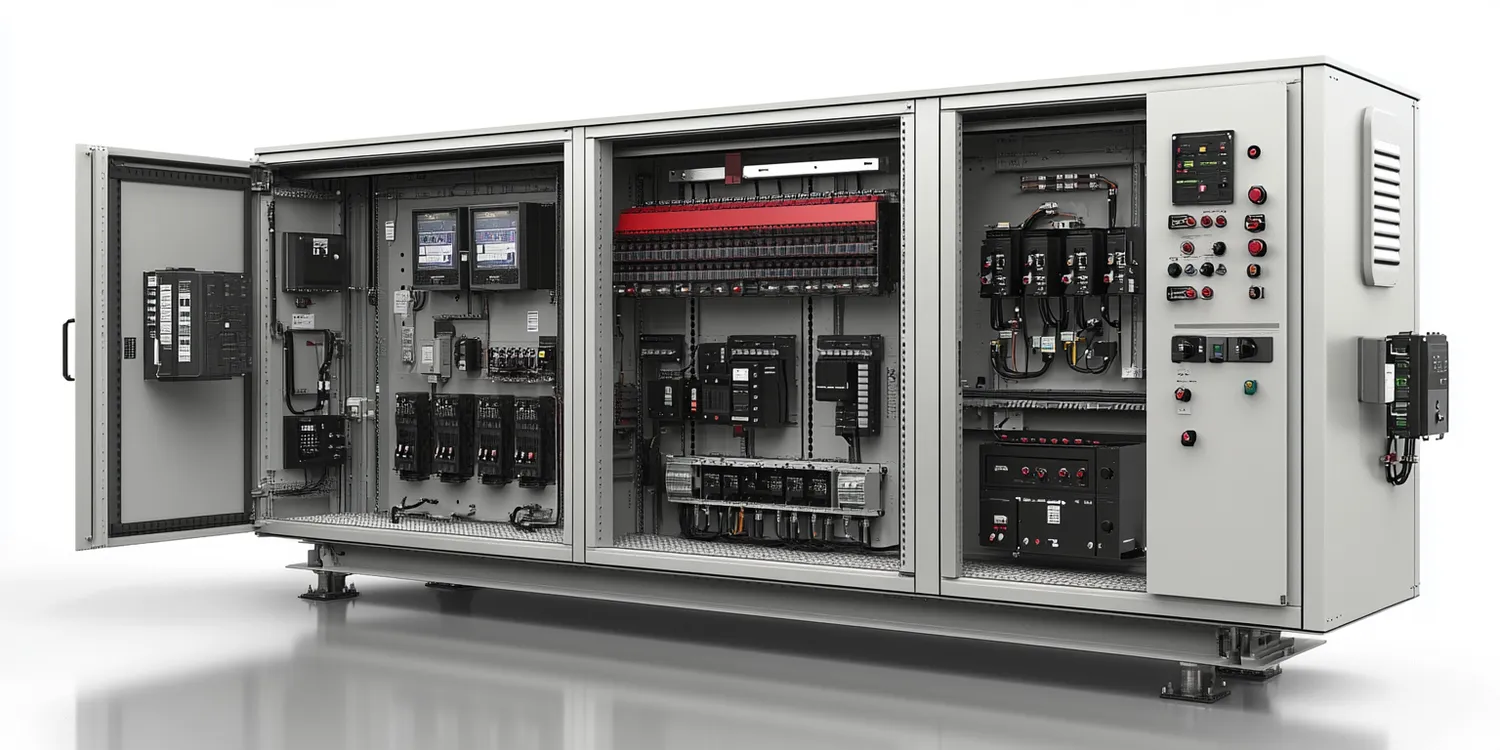

W procesie automatyzacji linii technologicznych dla przemysłu wykorzystuje się różnorodne technologie, które mają na celu usprawnienie produkcji oraz zwiększenie jej efektywności. Jednym z najczęściej stosowanych rozwiązań są roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją i szybkością. Roboty te mogą być programowane do różnych zastosowań, od montażu po pakowanie produktów. Innym ważnym elementem automatyzacji są systemy kontroli procesów, które monitorują i regulują parametry produkcji w czasie rzeczywistym. Dzięki nim możliwe jest szybkie reagowanie na zmiany oraz optymalizacja procesów. Warto również zwrócić uwagę na technologie Internetu Rzeczy (IoT), które pozwalają na zbieranie danych z maszyn i urządzeń, co umożliwia lepsze zarządzanie produkcją oraz przewidywanie awarii. Systemy ERP (Enterprise Resource Planning) także odgrywają kluczową rolę w integracji różnych procesów biznesowych oraz zarządzaniu zasobami przedsiębiorstwa.

Jak wdrożyć automatyzację w zakładzie przemysłowym

Wdrożenie automatyzacji linii technologicznych dla przemysłu to proces wymagający starannego planowania i analizy potrzeb przedsiębiorstwa. Pierwszym krokiem jest przeprowadzenie audytu obecnych procesów produkcyjnych, aby zidentyfikować obszary, które można zoptymalizować poprzez automatyzację. Ważne jest także określenie celów wdrożenia, takich jak zwiększenie wydajności czy poprawa jakości produktów. Następnie należy rozważyć wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice zakładu oraz jego potrzebom. Warto również zaangażować pracowników w proces zmian, aby zapewnić ich wsparcie i zrozumienie dla nowych rozwiązań. Po wyborze technologii następuje faza implementacji, która może obejmować zarówno instalację sprzętu, jak i szkolenia dla personelu. Kluczowe jest także monitorowanie efektów wdrożenia oraz regularne dostosowywanie systemów do zmieniających się warunków rynkowych i potrzeb firmy.

Jakie są wyzwania związane z automatyzacją linii technologicznych

Automatyzacja linii technologicznych dla przemysłu niesie ze sobą nie tylko korzyści, ale także szereg wyzwań, które mogą wpłynąć na powodzenie całego procesu. Jednym z głównych problemów jest wysoki koszt początkowy związany z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami produkcyjnymi. Firmy muszą dokładnie ocenić swoje możliwości finansowe oraz potencjalne zwroty z inwestycji przed podjęciem decyzji o automatyzacji. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych urządzeń oraz systemów informatycznych. Zmiany te mogą budzić opór wśród załogi, dlatego ważne jest odpowiednie komunikowanie korzyści płynących z automatyzacji oraz angażowanie pracowników w proces transformacji. Dodatkowo, przedsiębiorstwa muszą stawić czoła problemom związanym z utrzymaniem i serwisowaniem nowoczesnych maszyn oraz oprogramowania.

Jakie są najnowsze trendy w automatyzacji przemysłowej

W ostatnich latach automatyzacja linii technologicznych dla przemysłu ewoluuje w szybkim tempie, a nowe trendy kształtują przyszłość produkcji. Jednym z najważniejszych kierunków rozwoju jest zastosowanie sztucznej inteligencji i uczenia maszynowego, które umożliwiają maszynom samodzielne podejmowanie decyzji na podstawie analizy danych. Dzięki tym technologiom możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, czyli robotów, które mogą pracować obok ludzi, wspierając ich w wykonywaniu zadań. Tego rodzaju rozwiązania zwiększają elastyczność produkcji i pozwalają na łatwiejsze dostosowywanie się do zmieniających się potrzeb rynku. Warto również zwrócić uwagę na rosnące znaczenie Internetu Rzeczy (IoT) w automatyzacji, który umożliwia zbieranie i analizowanie danych z różnych urządzeń w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą lepiej zarządzać swoimi zasobami oraz monitorować wydajność procesów.

Jakie są kluczowe elementy skutecznej automatyzacji

Skuteczna automatyzacja linii technologicznych dla przemysłu opiera się na kilku kluczowych elementach, które mają na celu zapewnienie efektywności i wydajności procesów produkcyjnych. Pierwszym z nich jest dokładna analiza potrzeb przedsiębiorstwa oraz identyfikacja obszarów, które wymagają automatyzacji. Ważne jest również określenie celów wdrożenia, takich jak zwiększenie wydajności czy poprawa jakości produktów. Kolejnym istotnym elementem jest wybór odpowiednich technologii i narzędzi, które będą najlepiej odpowiadały specyfice zakładu oraz jego potrzebom. Dobrze zaplanowana integracja nowych systemów z istniejącymi procesami produkcyjnymi jest kluczowa dla sukcesu całego przedsięwzięcia. Niezwykle ważne jest także zaangażowanie pracowników w proces zmian oraz ich odpowiednie przeszkolenie w zakresie obsługi nowych urządzeń i systemów informatycznych. Monitorowanie efektów wdrożenia oraz regularne dostosowywanie systemów do zmieniających się warunków rynkowych stanowi kolejny istotny element skutecznej automatyzacji.

Jakie są przykłady firm stosujących automatyzację

Wiele firm na całym świecie zdecydowało się na automatyzację linii technologicznych dla przemysłu, osiągając dzięki temu znaczące korzyści. Przykładem może być koncern motoryzacyjny Toyota, który od lat stosuje zaawansowane technologie automatyzacji w swoich zakładach produkcyjnych. Dzięki zastosowaniu robotów przemysłowych oraz systemów zarządzania produkcją Toyota osiągnęła wysoką wydajność oraz jakość swoich produktów. Innym przykładem jest firma Amazon, która wykorzystuje automatyzację w swoich centrach dystrybucyjnych, gdzie roboty wspierają pracowników w pakowaniu i sortowaniu zamówień. Automatyzacja pozwala Amazonowi na szybsze realizowanie zamówień oraz zwiększenie efektywności operacyjnej. W branży spożywczej warto zwrócić uwagę na firmę Nestlé, która inwestuje w nowoczesne technologie automatyzacji w celu poprawy jakości produktów oraz zwiększenia wydajności produkcji.

Jakie są przyszłościowe kierunki rozwoju automatyzacji

Przyszłość automatyzacji linii technologicznych dla przemysłu zapowiada się niezwykle obiecująco, a rozwój technologii będzie miał kluczowe znaczenie dla dalszego usprawniania procesów produkcyjnych. Jednym z głównych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji i uczenia maszynowego w systemach automatyzacji, co pozwoli na jeszcze lepsze przewidywanie awarii oraz optymalizację procesów produkcyjnych. W miarę jak technologia IoT staje się coraz bardziej powszechna, przedsiębiorstwa będą mogły zbierać i analizować dane z różnych źródeł w czasie rzeczywistym, co umożliwi lepsze zarządzanie zasobami i monitorowanie wydajności procesów. Kolejnym istotnym trendem będzie rozwój robotyki współpracującej, która pozwoli na bardziej elastyczne podejście do produkcji i lepsze dostosowywanie się do zmieniających się potrzeb rynku. Warto również zauważyć rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi rozwiązaniami w przemyśle, co skłoni firmy do inwestowania w technologie minimalizujące negatywny wpływ na środowisko.

Jakie umiejętności są potrzebne do pracy w zautomatyzowanym przemyśle

Praca w zautomatyzowanym przemyśle wymaga od pracowników posiadania szeregu umiejętności dostosowanych do nowoczesnych technologii oraz dynamicznych warunków pracy. Kluczową kompetencją staje się znajomość obsługi zaawansowanych systemów informatycznych oraz programowania maszyn i robotów przemysłowych. Pracownicy powinni być również dobrze zaznajomieni z zasadami działania sztucznej inteligencji oraz uczenia maszynowego, aby móc efektywnie współpracować z nowoczesnymi technologiami. Umiejętność analizy danych staje się coraz bardziej ceniona, ponieważ pozwala pracownikom na podejmowanie świadomych decyzji opartych na faktach oraz optymalizację procesów produkcyjnych. Ponadto umiejętności interpersonalne są równie ważne – zdolność do pracy zespołowej oraz komunikacji z innymi członkami zespołu ma kluczowe znaczenie w środowisku pracy opartym na współpracy ludzi i maszyn.

Jakie są perspektywy rozwoju automatyzacji w Polsce

Perspektywy rozwoju automatyzacji linii technologicznych dla przemysłu w Polsce są bardzo obiecujące, zwłaszcza w kontekście rosnącej konkurencyjności na rynku europejskim. Wiele polskich firm dostrzega korzyści płynące z inwestycji w nowoczesne technologie, co prowadzi do zwiększenia wydajności oraz jakości produkcji. Rządowe programy wsparcia dla innowacji oraz dotacje na rozwój technologii sprzyjają przedsiębiorstwom, które chcą wdrażać automatyzację. W miarę jak polski rynek pracy staje się coraz bardziej wymagający, a dostępność wykwalifikowanej siły roboczej maleje, automatyzacja staje się kluczowym rozwiązaniem dla wielu branż. Dodatkowo, rosnące zainteresowanie zrównoważonym rozwojem i ekologicznymi praktykami skłania firmy do inwestowania w technologie, które minimalizują negatywny wpływ na środowisko.