Budowa prototypów maszyn to proces, który wymaga staranności i przemyślanej strategii. Pierwszym krokiem w tym procesie jest dokładne zdefiniowanie celu, dla którego prototyp ma być stworzony. Warto przeprowadzić szczegółową analizę potrzeb oraz oczekiwań przyszłych użytkowników, aby mieć pewność, że projekt będzie odpowiadał ich wymaganiom. Następnie należy stworzyć wstępny szkic lub model koncepcyjny, który pomoże wizualizować zamysł i ułatwi dalsze prace. Kolejnym etapem jest dobór odpowiednich materiałów oraz technologii produkcji, co ma kluczowe znaczenie dla funkcjonalności i trwałości prototypu. Ważne jest również zaplanowanie budżetu oraz harmonogramu prac, aby cały proces przebiegał sprawnie i bez niepotrzebnych opóźnień. Po zakończeniu etapu projektowania przyszedł czas na realizację, czyli fizyczne wytworzenie prototypu.

Jakie technologie są wykorzystywane w budowie prototypów maszyn

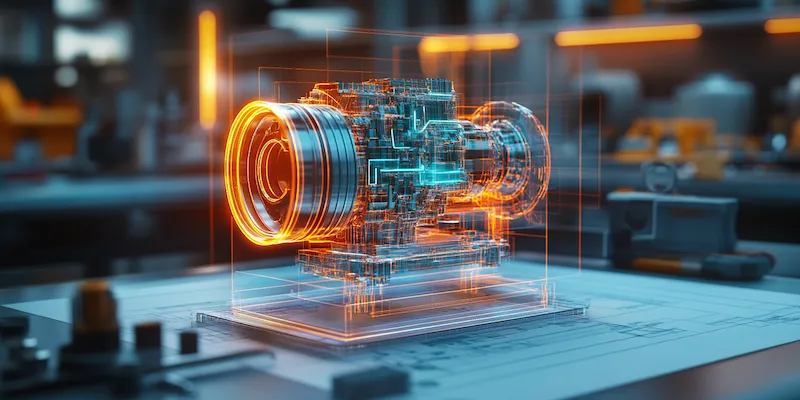

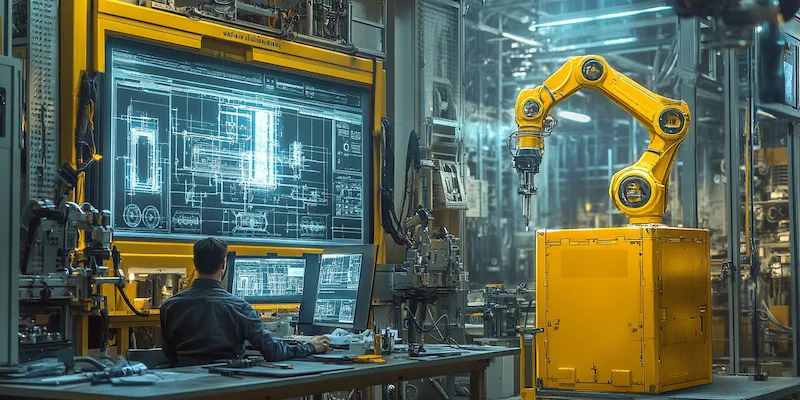

W dzisiejszych czasach budowa prototypów maszyn korzysta z różnorodnych technologii, które znacznie przyspieszają i ułatwiają cały proces. Jedną z najpopularniejszych metod jest druk 3D, który pozwala na szybkie wytwarzanie skomplikowanych kształtów z różnych materiałów, takich jak plastik czy metal. Dzięki tej technologii inżynierowie mogą szybko tworzyć modele do testowania i modyfikacji, co znacząco skraca czas potrzebny na opracowanie finalnego produktu. Inną istotną technologią jest symulacja komputerowa, która umożliwia przeprowadzenie analizy zachowań maszyny w różnych warunkach przed jej fizycznym wyprodukowaniem. Dzięki temu można zidentyfikować potencjalne problemy oraz zoptymalizować projekt jeszcze przed rozpoczęciem produkcji. Warto również wspomnieć o metodach CNC, które pozwalają na precyzyjne cięcie i obróbkę materiałów, co jest kluczowe dla uzyskania wysokiej jakości komponentów prototypu.

Jakie są najczęstsze wyzwania podczas budowy prototypów maszyn

Budowa prototypów maszyn wiąże się z wieloma wyzwaniami, które mogą wpłynąć na końcowy efekt projektu. Jednym z najczęstszych problemów jest ograniczony budżet, który może zmusić inżynierów do podejmowania trudnych decyzji dotyczących wyboru materiałów czy technologii produkcji. Często zdarza się również, że pierwotne założenia projektowe nie odpowiadają rzeczywistym potrzebom użytkowników, co prowadzi do konieczności wprowadzania licznych poprawek w trakcie realizacji projektu. Kolejnym wyzwaniem jest zarządzanie czasem – opóźnienia w dostawach materiałów czy problemy techniczne mogą znacząco wydłużyć czas budowy prototypu. Również komunikacja między członkami zespołu projektowego odgrywa kluczową rolę; brak jasnych informacji może prowadzić do nieporozumień i błędów w realizacji zamierzeń. Ostatecznie testowanie prototypu może ujawnić dodatkowe problemy, które wcześniej nie zostały zauważone, co wymaga kolejnych modyfikacji i może wpływać na harmonogram całego projektu.

Jakie korzyści płyną z budowy prototypów maszyn

Budowa prototypów maszyn niesie ze sobą wiele korzyści, które mają istotny wpływ na rozwój produktów oraz innowacyjność firm. Przede wszystkim umożliwia ona przetestowanie pomysłów w praktyce przed rozpoczęciem masowej produkcji, co pozwala na identyfikację ewentualnych problemów oraz ich korektę na wcześniejszym etapie. Dzięki temu przedsiębiorstwa mogą zaoszczędzić czas i pieniądze, unikając kosztownych błędów związanych z produkcją wadliwych urządzeń. Prototypy stanowią także doskonałe narzędzie do prezentacji pomysłów przed inwestorami czy klientami; fizyczny model produktu może znacznie lepiej oddać jego funkcjonalność niż same rysunki czy opisy. Ponadto proces budowy prototypu sprzyja kreatywności zespołu projektowego – eksperymentowanie z różnymi rozwiązaniami często prowadzi do odkrycia nowych możliwości oraz innowacyjnych rozwiązań. Wreszcie posiadanie dobrze opracowanego prototypu może zwiększyć konkurencyjność firmy na rynku poprzez szybsze wprowadzenie nowego produktu do sprzedaży oraz lepsze dopasowanie go do potrzeb klientów.

Jakie są najlepsze praktyki w budowie prototypów maszyn

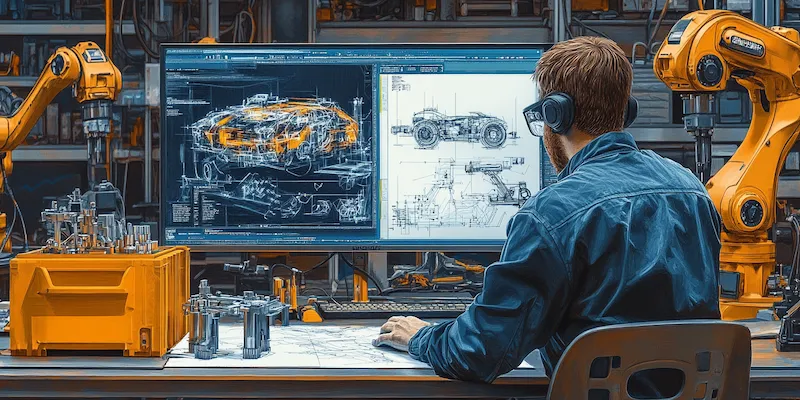

W procesie budowy prototypów maszyn istnieje wiele najlepszych praktyk, które mogą znacząco zwiększyć efektywność i jakość końcowego produktu. Przede wszystkim kluczowe jest zaangażowanie wszystkich członków zespołu projektowego od samego początku. Współpraca między inżynierami, projektantami oraz specjalistami z różnych dziedzin pozwala na lepsze zrozumienie wymagań i oczekiwań, co przekłada się na bardziej spójny i funkcjonalny projekt. Kolejną ważną praktyką jest iteracyjne podejście do budowy prototypu, które polega na stopniowym wprowadzaniu zmian i poprawek w odpowiedzi na wyniki testów. Dzięki temu można szybko reagować na pojawiające się problemy i dostosowywać projekt do zmieniających się potrzeb. Również dokumentacja procesu budowy jest niezbędna; dokładne zapisywanie wszystkich etapów, decyzji oraz wyników testów ułatwia późniejsze analizy oraz może być pomocne w przypadku konieczności powrotu do wcześniejszych wersji projektu. Niezwykle istotne jest także przeprowadzanie regularnych przeglądów postępów prac, co pozwala na bieżąco monitorować realizację harmonogramu oraz identyfikować potencjalne ryzyka.

Jakie są różnice między prototypem a produktem finalnym

Prototyp i produkt finalny to dwa różne etapy w procesie tworzenia maszyn, które mają swoje unikalne cechy oraz funkcje. Prototyp jest wczesną wersją produktu, która ma na celu przetestowanie koncepcji, funkcjonalności oraz ergonomii rozwiązania. Zazwyczaj prototypy są mniej dopracowane pod względem estetyki i wykończenia, ponieważ ich głównym celem jest sprawdzenie działania poszczególnych elementów oraz identyfikacja ewentualnych problemów. W przeciwieństwie do tego produkt finalny to gotowe rozwiązanie, które zostało starannie zaprojektowane, przetestowane i przygotowane do masowej produkcji. W przypadku produktów finalnych szczególną uwagę przykłada się do jakości wykonania oraz zgodności z normami bezpieczeństwa i regulacjami prawnymi. Prototypy często przechodzą przez wiele iteracji i modyfikacji przed osiągnięciem ostatecznej formy, co oznacza, że mogą różnić się znacznie od wersji finalnej. Dodatkowo, podczas gdy prototypy mogą być używane do zbierania opinii użytkowników i wprowadzania poprawek, produkt finalny powinien być już w pełni funkcjonalny i gotowy do sprzedaży.

Jakie są najczęstsze błędy popełniane podczas budowy prototypów maszyn

Podczas budowy prototypów maszyn można napotkać wiele pułapek i błędów, które mogą wpłynąć na jakość końcowego produktu oraz czas realizacji projektu. Jednym z najczęstszych błędów jest brak dokładnej analizy wymagań użytkowników przed rozpoczęciem prac nad prototypem. Niedostateczne zrozumienie potrzeb klientów może prowadzić do stworzenia rozwiązania, które nie spełnia ich oczekiwań lub jest trudne w obsłudze. Innym powszechnym problemem jest niewłaściwy dobór materiałów lub technologii produkcji; wybór zbyt tanich lub nieodpowiednich komponentów może skutkować niską jakością prototypu oraz jego awaryjnością. Często zdarza się również pomijanie fazy testowania; nieprzeprowadzenie odpowiednich prób może prowadzić do odkrycia błędów dopiero na etapie produkcji finalnej, co wiąże się z dodatkowymi kosztami i opóźnieniami. Kolejnym błędem jest brak dokumentacji procesu budowy; bez szczegółowych zapisów trudno jest analizować postępy prac oraz identyfikować źródła problemów. Wreszcie nieefektywna komunikacja wewnętrzna w zespole projektowym może prowadzić do nieporozumień oraz błędnych decyzji, co negatywnie wpływa na cały proces budowy prototypu.

Jakie są trendy w budowie prototypów maszyn w XXI wieku

W XXI wieku budowa prototypów maszyn ewoluuje wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Jednym z najważniejszych trendów jest rosnąca popularność druku 3D, który umożliwia szybkie i efektywne tworzenie skomplikowanych modeli prototypowych przy minimalnych kosztach materiałowych. Ta technologia pozwala inżynierom na eksperymentowanie z różnymi kształtami i strukturami bez konieczności inwestowania w drogie narzędzia czy formy produkcyjne. Kolejnym istotnym trendem jest wykorzystanie sztucznej inteligencji oraz uczenia maszynowego w procesie projektowania; te technologie mogą wspierać inżynierów w optymalizacji konstrukcji oraz przewidywaniu potencjalnych problemów jeszcze przed rozpoczęciem produkcji. Również automatyzacja procesów produkcyjnych staje się coraz bardziej powszechna; robotyka pozwala na zwiększenie precyzji oraz efektywności podczas budowy prototypów. Warto również zauważyć rosnącą rolę współpracy między firmami a uczelniami wyższymi czy instytutami badawczymi; takie partnerstwa sprzyjają innowacjom oraz transferowi wiedzy między światem akademickim a przemysłem.

Jakie umiejętności są potrzebne do pracy przy budowie prototypów maszyn

Aby skutecznie uczestniczyć w procesie budowy prototypów maszyn, niezbędne są różnorodne umiejętności techniczne oraz interpersonalne. Przede wszystkim kluczowa jest znajomość zasad inżynierii mechanicznej lub pokrewnych dziedzin; osoby pracujące nad prototypami muszą posiadać solidną wiedzę na temat materiałów, mechaniki czy dynamiki ruchu. Umiejętność korzystania z narzędzi CAD (Computer-Aided Design) jest również niezwykle istotna; programy te umożliwiają tworzenie precyzyjnych modeli 3D, które stanowią podstawę dla dalszych prac nad prototypem. Dodatkowo znajomość technologii druku 3D czy obróbki CNC może być dużym atutem w pracy nad nowoczesnymi rozwiązaniami. Poza umiejętnościami technicznymi ważne są także kompetencje miękkie; zdolność do pracy zespołowej oraz efektywnej komunikacji z innymi członkami zespołu projektowego ma kluczowe znaczenie dla sukcesu całego przedsięwzięcia. Kreatywność i umiejętność rozwiązywania problemów to kolejne cechy pożądane u osób zajmujących się budową prototypów; często konieczne jest myślenie nieszablonowe oraz poszukiwanie innowacyjnych rozwiązań dla napotkanych trudności.