Przemysł 4.0 to termin odnoszący się do czwartej rewolucji przemysłowej, która wprowadza nowoczesne technologie do procesów produkcyjnych, co prowadzi do zwiększenia efektywności oraz elastyczności w wytwarzaniu. W odróżnieniu od wcześniejszych rewolucji, które koncentrowały się na mechanizacji i automatyzacji, przemysł 4.0 skupia się na integracji systemów cyfrowych z fizycznymi procesami produkcyjnymi. Kluczowymi elementami tej rewolucji są Internet Rzeczy, sztuczna inteligencja, big data oraz robotyka. Dzięki tym technologiom przedsiębiorstwa mogą zbierać i analizować dane w czasie rzeczywistym, co pozwala na lepsze podejmowanie decyzji oraz optymalizację procesów. Przemysł 4.0 ma również wpływ na zmiany w organizacji pracy, ponieważ umożliwia większą współpracę między ludźmi a maszynami. W rezultacie firmy mogą szybciej reagować na zmieniające się potrzeby rynku oraz dostosowywać swoje produkty do oczekiwań klientów.

Jakie technologie są kluczowe dla przemysłu 4.0?

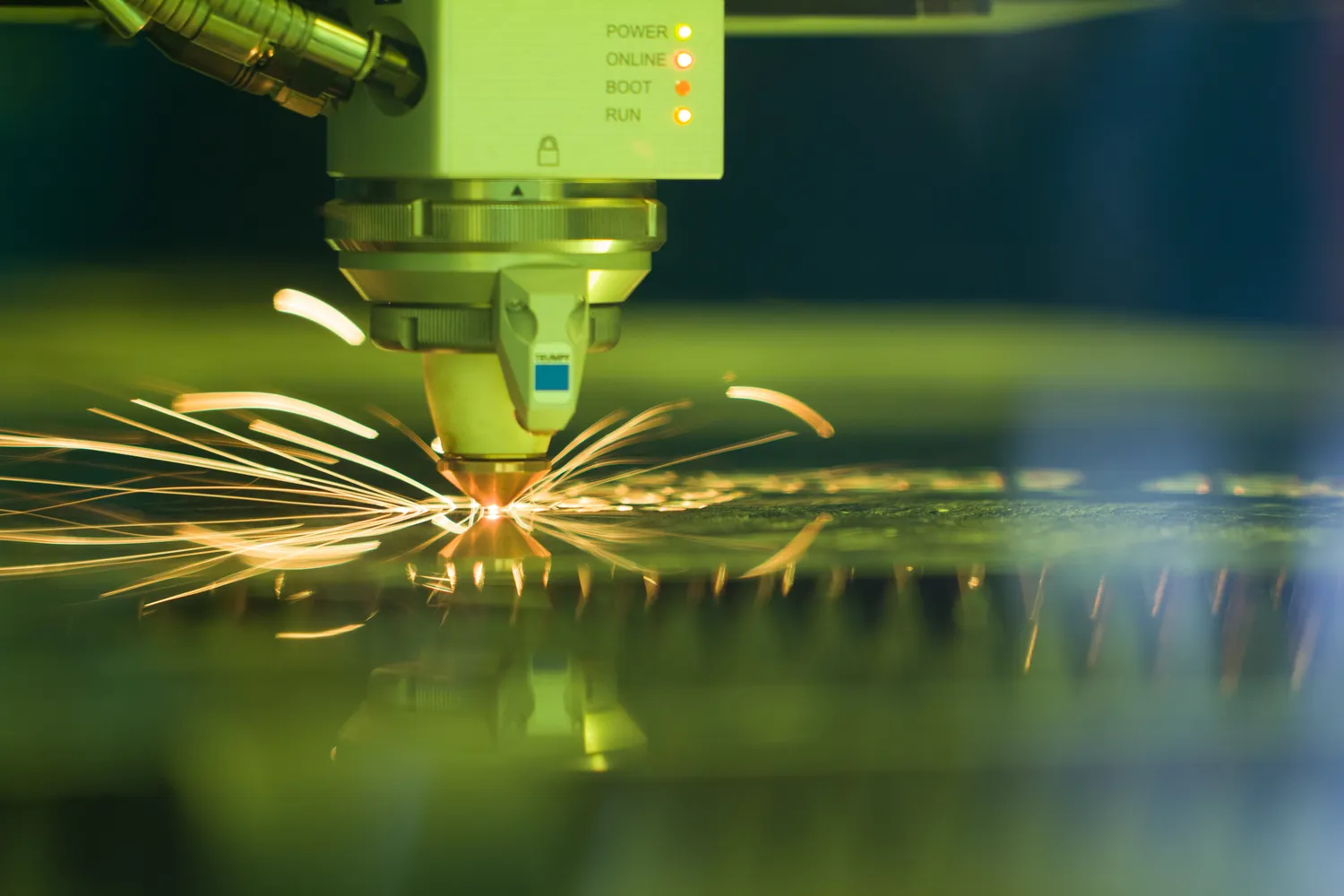

W ramach przemysłu 4.0 istnieje wiele technologii, które odgrywają kluczową rolę w transformacji procesów produkcyjnych. Internet Rzeczy to jedna z najważniejszych innowacji, która pozwala na połączenie maszyn i urządzeń w sieci, umożliwiając im komunikację i wymianę danych. Dzięki temu możliwe jest monitorowanie stanu maszyn w czasie rzeczywistym oraz przewidywanie awarii przed ich wystąpieniem. Kolejną istotną technologią jest sztuczna inteligencja, która pozwala na analizę dużych zbiorów danych oraz automatyzację procesów decyzyjnych. Wykorzystanie algorytmów uczenia maszynowego może znacząco poprawić efektywność produkcji poprzez optymalizację harmonogramów czy zarządzanie zapasami. Robotyka również odgrywa ważną rolę w przemyśle 4.0, ponieważ nowoczesne roboty są coraz bardziej zaawansowane i potrafią współpracować z ludźmi w różnych zadaniach produkcyjnych. Dodatkowo technologia druku 3D staje się coraz bardziej popularna, umożliwiając szybkie prototypowanie i produkcję niestandardowych części.

Jakie są korzyści płynące z wdrożenia przemysłu 4.0?

Wdrożenie przemysłu 4.0 przynosi wiele korzyści dla przedsiębiorstw oraz ich pracowników. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz lepsze zarządzanie danymi. Dzięki temu firmy mogą obniżyć koszty operacyjne oraz zwiększyć wydajność pracy, co przekłada się na wyższe zyski. Kolejną korzyścią jest możliwość szybkiego dostosowywania się do zmieniających się potrzeb rynku oraz indywidualnych oczekiwań klientów. Przemysł 4.0 umożliwia personalizację produktów oraz szybsze wprowadzanie innowacji, co jest kluczowe w dzisiejszym dynamicznym środowisku biznesowym. Warto również zwrócić uwagę na poprawę jakości produktów dzięki zastosowaniu zaawansowanych technologii monitorowania i kontroli jakości w czasie rzeczywistym. Dodatkowo wdrożenie przemysłu 4.0 przyczynia się do poprawy bezpieczeństwa pracy poprzez automatyzację niebezpiecznych zadań oraz lepsze zarządzanie ryzykiem związanym z awariami maszyn czy systemów produkcyjnych.

Jakie wyzwania stoją przed przedsiębiorstwami przy wdrażaniu przemysłu 4.0?

Mimo licznych korzyści związanych z wdrażaniem przemysłu 4.0, przedsiębiorstwa napotykają także szereg wyzwań, które mogą utrudnić ten proces. Jednym z głównych problemów jest brak odpowiednich umiejętności wśród pracowników, którzy muszą być przeszkoleni w zakresie nowych technologii oraz metod pracy związanych z cyfryzacją procesów produkcyjnych. Wiele firm boryka się także z oporem ze strony pracowników obawiających się utraty miejsc pracy na rzecz automatyzacji. Kolejnym wyzwaniem jest konieczność inwestycji w nowoczesne technologie oraz infrastrukturę IT, co może być kosztowne dla wielu przedsiębiorstw, zwłaszcza małych i średnich firm. Dodatkowo integracja nowych systemów z istniejącymi rozwiązaniami może okazać się skomplikowana i czasochłonna, co wymaga odpowiedniego planowania oraz zasobów ludzkich i finansowych.

Jakie są przykłady zastosowania przemysłu 4.0 w różnych branżach?

Przemysł 4.0 znajduje zastosowanie w wielu branżach, co pokazuje jego wszechstronność i potencjał do transformacji tradycyjnych procesów produkcyjnych. W sektorze motoryzacyjnym, na przykład, wykorzystanie robotów do montażu oraz systemów IoT pozwala na zwiększenie efektywności linii produkcyjnych oraz poprawę jakości pojazdów. Dzięki analizie danych z czujników zamontowanych w maszynach, producenci mogą szybko identyfikować problemy i wprowadzać odpowiednie korekty, co przekłada się na mniejsze przestoje i wyższe zyski. W branży spożywczej technologie przemysłu 4.0 umożliwiają monitorowanie całego procesu produkcji, od uprawy surowców po dostawę gotowych produktów do sklepów. Dzięki zastosowaniu systemów śledzenia można zapewnić wysoką jakość żywności oraz jej bezpieczeństwo, co jest kluczowe dla konsumentów. W sektorze zdrowia natomiast, automatyzacja procesów oraz analiza danych pacjentów przyczyniają się do poprawy jakości usług medycznych oraz szybszego diagnozowania chorób.

Jakie umiejętności są potrzebne w erze przemysłu 4.0?

W erze przemysłu 4.0 kluczowe staje się posiadanie odpowiednich umiejętności, które pozwolą pracownikom skutecznie funkcjonować w nowoczesnym środowisku pracy. Przede wszystkim istotna jest znajomość technologii cyfrowych oraz umiejętność obsługi nowoczesnych narzędzi takich jak oprogramowanie do analizy danych czy systemy zarządzania produkcją. Warto również zwrócić uwagę na umiejętności związane z programowaniem oraz automatyzacją procesów, które stają się coraz bardziej pożądane na rynku pracy. Kolejnym istotnym aspektem jest zdolność do pracy zespołowej oraz komunikacji między różnymi działami przedsiębiorstwa, co jest niezbędne w kontekście integracji systemów i współpracy ludzi z maszynami. Kreatywność oraz umiejętność rozwiązywania problemów również odgrywają kluczową rolę, ponieważ pracownicy muszą być w stanie dostosowywać się do zmieniających się warunków i wyzwań związanych z wdrażaniem nowych technologii.

Jakie są prognozy dotyczące przyszłości przemysłu 4.0?

Przemysł 4.0 ma przed sobą obiecującą przyszłość, a jego rozwój będzie wpływał na wiele aspektów gospodarki oraz życia społecznego. Prognozy wskazują na dalszy wzrost znaczenia technologii cyfrowych i automatyzacji w procesach produkcyjnych, co przyczyni się do zwiększenia efektywności oraz redukcji kosztów operacyjnych. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej integracji sztucznej inteligencji z procesami produkcyjnymi, co umożliwi jeszcze lepsze podejmowanie decyzji opartych na analizie danych. Dodatkowo rozwój Internetu Rzeczy sprawi, że maszyny będą mogły komunikować się ze sobą w sposób bardziej zaawansowany, co pozwoli na jeszcze lepszą optymalizację procesów produkcyjnych. Warto również zauważyć rosnącą rolę zrównoważonego rozwoju i ekologicznych rozwiązań w przemyśle 4.0, co może prowadzić do bardziej efektywnego wykorzystania zasobów oraz ograniczenia negatywnego wpływu na środowisko naturalne.

Jakie są najlepsze praktyki wdrażania przemysłu 4.0?

Aby skutecznie wdrożyć przemysł 4.0 w przedsiębiorstwie, warto kierować się kilkoma najlepszymi praktykami, które pomogą w osiągnięciu zamierzonych celów. Po pierwsze kluczowe jest przeprowadzenie dokładnej analizy potrzeb firmy oraz identyfikacja obszarów, które wymagają modernizacji lub optymalizacji. Następnie warto stworzyć strategię wdrożenia opartą na długoterminowych celach biznesowych oraz dostępnych zasobach technologicznych i ludzkich. Ważne jest także zaangażowanie pracowników na każdym etapie procesu transformacji – ich wiedza i doświadczenie mogą okazać się nieocenione podczas implementacji nowych rozwiązań. Kolejnym krokiem powinno być regularne monitorowanie postępów wdrożenia oraz dostosowywanie strategii w zależności od uzyskanych wyników i feedbacku od pracowników. Niezwykle istotne jest również inwestowanie w szkolenia dla pracowników, aby zapewnić im odpowiednie umiejętności niezbędne do obsługi nowoczesnych technologii oraz systemów produkcyjnych.

Jakie są różnice między przemysłem 4.0 a wcześniejszymi rewolucjami przemysłowymi?

Przemysł 4.0 różni się od wcześniejszych rewolucji przemysłowych pod wieloma względami, co sprawia, że jest unikalny i wyjątkowy w swoim podejściu do transformacji procesów produkcyjnych. Pierwsza rewolucja przemysłowa skupiała się głównie na mechanizacji produkcji dzięki wynalezieniu maszyny parowej, co znacznie zwiększyło wydajność pracy manualnej. Druga rewolucja przyniosła ze sobą elektryczność i masową produkcję, co pozwoliło na jeszcze większą automatyzację procesów fabrycznych oraz obniżenie kosztów produkcji. Trzecia rewolucja to era cyfryzacji i automatyzacji opartej na komputerach oraz technologii informacyjnej, która umożliwiła bardziej zaawansowane zarządzanie procesami produkcyjnymi poprzez wykorzystanie systemów ERP czy CAD/CAM. Natomiast przemysł 4.0 to kolejny krok naprzód – koncentruje się on na integracji fizycznych procesów produkcyjnych z cyfrowymi technologiami poprzez wykorzystanie Internetu Rzeczy, sztucznej inteligencji czy big data.

Jakie są kluczowe wyzwania związane z bezpieczeństwem w przemyśle 4.0?

Bezpieczeństwo w kontekście przemysłu 4.0 staje się coraz bardziej istotnym zagadnieniem, ponieważ integracja nowoczesnych technologii wiąże się z nowymi zagrożeniami. W miarę jak przedsiębiorstwa wdrażają systemy oparte na Internecie Rzeczy oraz sztucznej inteligencji, rośnie ryzyko cyberataków, które mogą prowadzić do poważnych zakłóceń w produkcji oraz utraty danych. Kluczowym wyzwaniem jest zapewnienie odpowiednich zabezpieczeń dla sieci, w których komunikują się maszyny i urządzenia. Warto inwestować w rozwiązania takie jak firewalle, systemy wykrywania intruzów oraz regularne aktualizacje oprogramowania, aby zminimalizować ryzyko ataków. Dodatkowo, edukacja pracowników na temat zagrożeń związanych z cyberbezpieczeństwem oraz najlepszych praktyk w zakresie ochrony danych jest niezbędna, aby zwiększyć świadomość i przygotowanie zespołów na potencjalne incydenty. Kolejnym aspektem jest konieczność przestrzegania regulacji prawnych dotyczących ochrony danych osobowych oraz bezpieczeństwa informacji, co staje się kluczowe w kontekście rosnącej liczby przepisów dotyczących prywatności i ochrony danych.