Przemysł metalurgiczny to gałąź przemysłu zajmująca się wydobywaniem, przetwarzaniem oraz obróbką metali. Jego znaczenie jest ogromne, ponieważ metale stanowią podstawowy materiał w wielu dziedzinach życia codziennego oraz w przemyśle. W ramach tego sektora produkowane są różnorodne wyroby, od prostych elementów konstrukcyjnych po skomplikowane komponenty stosowane w technologii lotniczej czy motoryzacyjnej. Metalurgia nie tylko dostarcza surowców dla innych branż, ale także wpływa na rozwój technologii i innowacji. Współczesny przemysł metalurgiczny korzysta z zaawansowanych technologii, takich jak automatyzacja procesów, co pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Przemysł ten jest również kluczowy dla gospodarki wielu krajów, generując miejsca pracy oraz przyczyniając się do wzrostu PKB.

Jakie są główne etapy procesu w metalurgii?

Proces metalurgiczny można podzielić na kilka kluczowych etapów, które są niezbędne do uzyskania gotowych wyrobów metalowych. Pierwszym z nich jest wydobycie surowców mineralnych, które następnie trafiają do hutnictwa. W tym etapie surowce są poddawane procesom takim jak topnienie czy redukcja, co pozwala na uzyskanie metali w ich czystej postaci. Kolejnym krokiem jest formowanie metali, które może odbywać się poprzez walcowanie, kucie lub odlewanie. Te techniki pozwalają na nadanie odpowiednich kształtów i właściwości mechanicznych materiałom. Następnie przeprowadza się obróbkę cieplną oraz mechaniczną, które mają na celu poprawę właściwości fizycznych i chemicznych metali. Ostatnim etapem jest kontrola jakości gotowych produktów oraz ich pakowanie i dystrybucja.

Jakie są najważniejsze zastosowania przemysłu metalurgicznego?

Przemysł metalurgiczny ma szerokie zastosowanie w różnych dziedzinach życia i gospodarki. Metale są wykorzystywane w budownictwie do produkcji stalowych konstrukcji budynków, mostów czy dróg. W przemyśle motoryzacyjnym metale stanowią podstawowy materiał do produkcji części samochodowych, takich jak silniki czy nadwozia. Dodatkowo w sektorze lotniczym metale lekkie, takie jak aluminium czy tytan, są kluczowe dla budowy samolotów ze względu na ich niską wagę i wysoką wytrzymałość. W elektronice metale przewodzące są niezbędne do produkcji układów elektronicznych oraz kabli. Przemysł metalurgiczny znajduje również zastosowanie w medycynie, gdzie metale biokompatybilne wykorzystywane są do produkcji implantów i narzędzi chirurgicznych. W ostatnich latach rośnie również znaczenie recyklingu metali, co przyczynia się do ochrony środowiska oraz oszczędności surowców naturalnych.

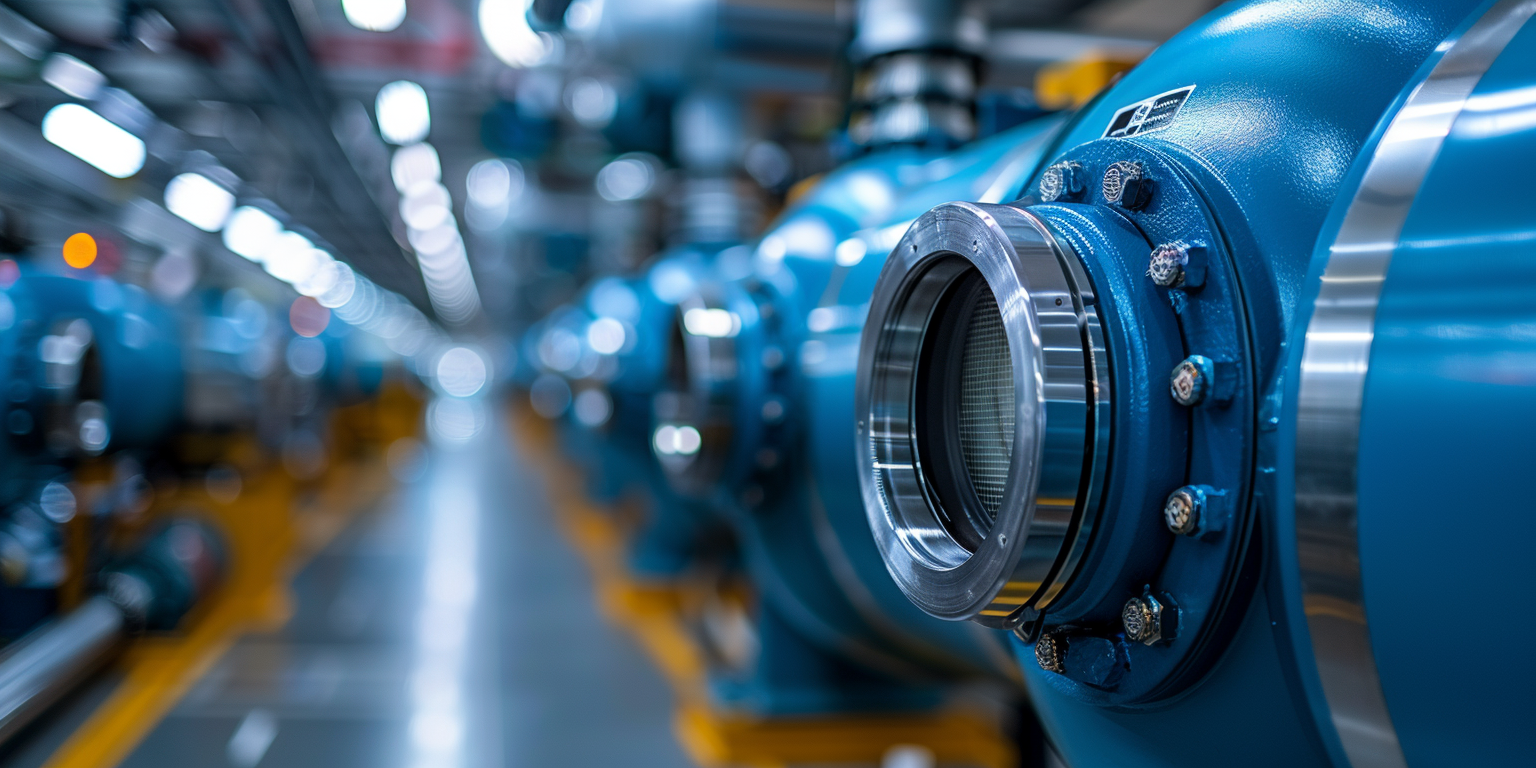

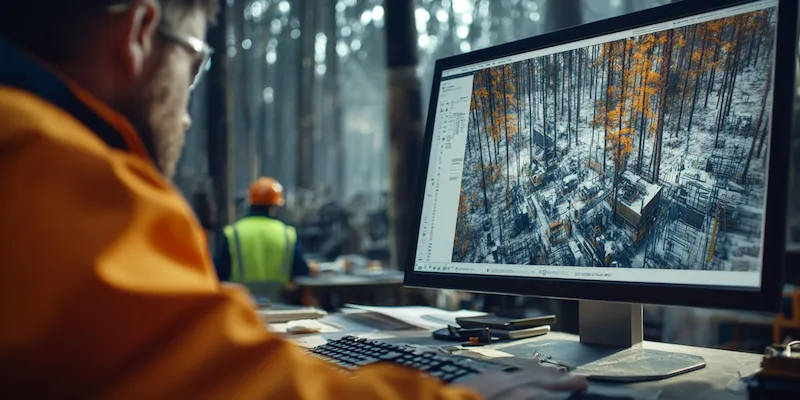

Jakie technologie są wykorzystywane w metalurgii?

W przemyśle metalurgicznym stosuje się wiele zaawansowanych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości wyrobów. Jedną z najważniejszych technologii jest automatyzacja procesów produkcyjnych, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności linii produkcyjnych. Nowoczesne systemy sterowania umożliwiają monitorowanie wszystkich etapów procesu w czasie rzeczywistym, co pozwala na szybką reakcję na ewentualne problemy. Kolejną istotną technologią jest wykorzystanie komputerowego wspomagania projektowania (CAD), które umożliwia inżynierom tworzenie precyzyjnych modeli 3D produktów przed ich fizycznym wytworzeniem. Technologie obróbcze również ewoluują; przykładem mogą być maszyny CNC (Computer Numerical Control), które zapewniają wysoką precyzję obróbki metali. W ostatnich latach coraz większą popularność zdobywają technologie związane z drukiem 3D, które umożliwiają tworzenie skomplikowanych struktur metalowych bez potrzeby stosowania tradycyjnych metod formowania.

Jakie są wyzwania i przyszłość przemysłu metalurgicznego?

Przemysł metalurgiczny stoi przed wieloma wyzwaniami, które mogą wpłynąć na jego rozwój w nadchodzących latach. Jednym z najważniejszych problemów jest konieczność dostosowania się do rosnących wymagań dotyczących ochrony środowiska. W obliczu globalnych zmian klimatycznych oraz zaostrzających się regulacji prawnych, zakłady metalurgiczne muszą inwestować w technologie, które pozwolą na redukcję emisji gazów cieplarnianych oraz zmniejszenie zużycia energii. Wprowadzenie bardziej ekologicznych procesów produkcyjnych, takich jak wykorzystanie odnawialnych źródeł energii czy recykling metali, staje się kluczowe dla przyszłości tej branży. Kolejnym wyzwaniem jest rosnąca konkurencja ze strony krajów o niższych kosztach produkcji, co zmusza europejskie i amerykańskie zakłady do zwiększenia efektywności oraz innowacyjności. Warto również zauważyć, że zmieniające się potrzeby rynku, takie jak rosnące zapotrzebowanie na metale o wysokiej czystości czy specjalistyczne stopy, wymagają od przemysłu elastyczności i gotowości do szybkiego wprowadzania nowych technologii oraz produktów.

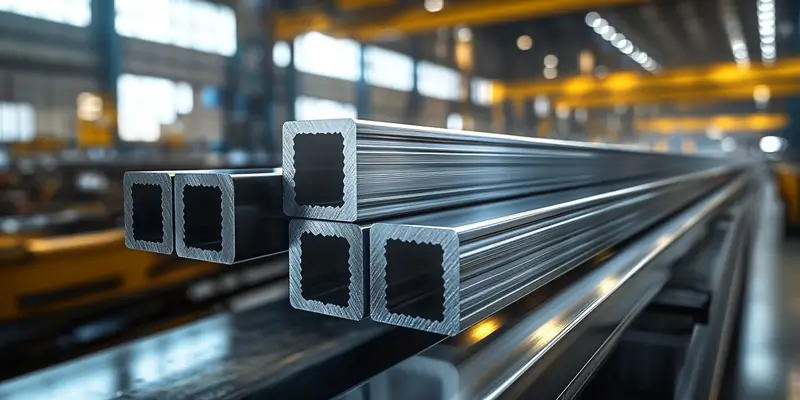

Jakie są kluczowe surowce wykorzystywane w metalurgii?

W przemyśle metalurgicznym wykorzystywane są różnorodne surowce, które stanowią podstawę produkcji metali i ich stopów. Najważniejszymi surowcami są rudy metali, takie jak żelazo, miedź, aluminium czy cynk. Ruda żelaza jest kluczowym surowcem dla produkcji stali, która jest jednym z najczęściej stosowanych materiałów budowlanych i przemysłowych. Miedź z kolei jest ceniona za swoje doskonałe właściwości przewodzące i znajduje zastosowanie w elektronice oraz instalacjach elektrycznych. Aluminium jest lekkim metalem o wysokiej odporności na korozję, co czyni go idealnym materiałem do produkcji komponentów w przemyśle motoryzacyjnym i lotniczym. Oprócz rud metali istotne są także dodatki stopowe, takie jak nikiel, chrom czy molibden, które poprawiają właściwości mechaniczne i chemiczne stopów. W ostatnich latach rośnie znaczenie surowców wtórnych, czyli metali pozyskiwanych z recyklingu, co przyczynia się do oszczędności surowców naturalnych oraz redukcji odpadów.

Jakie są różnice między metalurgią tradycyjną a nowoczesną?

Metalurgia tradycyjna opierała się głównie na prostych procesach wydobycia i obróbki metali, które były stosowane przez wieki. W tym podejściu dominowały techniki ręczne oraz proste maszyny, co ograniczało możliwości produkcyjne oraz jakość wyrobów. Nowoczesna metalurgia natomiast korzysta z zaawansowanych technologii i automatyzacji procesów, co pozwala na znaczne zwiększenie wydajności oraz precyzji produkcji. Współczesne zakłady metalurgiczne wykorzystują systemy komputerowe do zarządzania procesami produkcyjnymi oraz monitorowania jakości wyrobów w czasie rzeczywistym. Dodatkowo nowoczesna metalurgia kładzie duży nacisk na badania i rozwój, co prowadzi do tworzenia innowacyjnych materiałów o unikalnych właściwościach. Różnice te obejmują również podejście do ochrony środowiska; nowoczesne zakłady starają się minimalizować negatywny wpływ swojej działalności na otoczenie poprzez wdrażanie ekologicznych technologii oraz recyklingu surowców.

Jakie są perspektywy zatrudnienia w przemyśle metalurgicznym?

Perspektywy zatrudnienia w przemyśle metalurgicznym są zróżnicowane i zależą od wielu czynników, takich jak lokalizacja geograficzna, rozwój technologii oraz zmieniające się potrzeby rynku pracy. W miarę jak przemysł ten ewoluuje w kierunku nowoczesnych technologii i automatyzacji procesów, rośnie zapotrzebowanie na wysoko wykwalifikowanych pracowników z umiejętnościami technicznymi oraz inżynieryjnymi. Specjaliści zajmujący się projektowaniem procesów produkcyjnych, inżynierowie materiałowi czy technicy obsługi maszyn CNC będą mieli coraz większe szanse na zatrudnienie w tej branży. Ponadto wzrasta znaczenie kompetencji związanych z zarządzaniem jakością oraz ochroną środowiska, co stwarza nowe możliwości dla osób posiadających wiedzę w tych dziedzinach. Z drugiej strony niektóre tradycyjne stanowiska mogą ulegać redukcji w wyniku automatyzacji procesów produkcyjnych.

Jakie są najnowsze trendy w przemyśle metalurgicznym?

Najnowsze trendy w przemyśle metalurgicznym koncentrują się wokół innowacji technologicznych oraz dążenia do zrównoważonego rozwoju. Jednym z kluczowych trendów jest rozwój technologii 3D druku metalu, która umożliwia tworzenie skomplikowanych struktur bez potrzeby stosowania tradycyjnych metod formowania. Ta technologia pozwala na oszczędność materiału oraz skrócenie czasu produkcji komponentów o unikalnych kształtach. Kolejnym ważnym trendem jest automatyzacja procesów produkcyjnych poprzez zastosowanie robotyzacji i sztucznej inteligencji, co zwiększa efektywność operacyjną zakładów metalurgicznych. Również rośnie znaczenie recyklingu metali; wiele firm inwestuje w technologie umożliwiające odzysk surowców wtórnych, co przyczynia się do zmniejszenia wpływu na środowisko naturalne. Dodatkowo obserwuje się wzrost zainteresowania materiałami kompozytowymi oraz stopami o specjalnych właściwościach mechanicznych, które znajdują zastosowanie w przemyśle lotniczym czy motoryzacyjnym.

Jakie są kluczowe organizacje wspierające przemysł metalurgiczny?

Wspieranie przemysłu metalurgicznego odbywa się poprzez różnorodne organizacje branżowe oraz instytucje badawcze działające zarówno na poziomie krajowym, jak i międzynarodowym. Kluczowe organizacje to m.in. stowarzyszenia zrzeszające producentów metali oraz instytuty badawcze zajmujące się rozwojem nowych technologii i materiałów. Takie organizacje często organizują konferencje, seminaria oraz warsztaty mające na celu wymianę wiedzy i doświadczeń między przedstawicielami branży a naukowcami. Dodatkowo wiele państw wspiera sektor metalurgiczny poprzez programy dotacyjne oraz inicjatywy mające na celu promowanie innowacji technologicznych i ekologicznych rozwiązań produkcyjnych. Współpraca między przemysłem a uczelniami wyższymi również odgrywa istotną rolę; wiele uczelni prowadzi badania nad nowymi materiałami oraz technologiami obróbczymi we współpracy z przedsiębiorstwami metalurgicznymi.