Destylarka do rozpuszczalnika to urządzenie, które ma na celu oddzielanie różnych substancji chemicznych poprzez proces destylacji. Proces ten polega na podgrzewaniu cieczy, co powoduje jej parowanie, a następnie schładzaniu pary, aby uzyskać czystą ciecz. W przypadku rozpuszczalników, destylacja jest szczególnie przydatna w laboratoriach chemicznych oraz w przemyśle, gdzie konieczne jest uzyskanie wysokiej czystości substancji. W zależności od rodzaju rozpuszczalnika, destylarka może być zaprojektowana w różny sposób, aby maksymalizować efektywność procesu. Na przykład, w przypadku rozpuszczalników organicznych, takich jak etanol czy aceton, często stosuje się destylacje frakcyjne, które pozwalają na oddzielenie różnych składników na podstawie ich temperatur wrzenia.

Jakie są rodzaje destylarek do rozpuszczalników

Na rynku dostępnych jest wiele różnych typów destylarek do rozpuszczalników, które różnią się zarówno konstrukcją, jak i przeznaczeniem. Najpopularniejsze z nich to destylarki prostokątne oraz kolumnowe. Destylarki prostokątne charakteryzują się prostą budową i są często wykorzystywane w małych laboratoriach oraz w domowych warunkach. Z kolei destylarki kolumnowe są bardziej zaawansowane technologicznie i umożliwiają przeprowadzenie bardziej skomplikowanych procesów destylacji frakcyjnej. Innym rodzajem są destylarki rotacyjne, które wykorzystują obrotowe elementy do zwiększenia efektywności procesu. Wybór odpowiedniej destylarki zależy od wielu czynników, takich jak rodzaj rozpuszczalnika, skala produkcji oraz wymagania dotyczące czystości końcowego produktu.

Jakie są zalety korzystania z destylarki do rozpuszczalników

Korzystanie z destylarki do rozpuszczalników przynosi wiele korzyści zarówno w kontekście przemysłowym, jak i laboratoryjnym. Przede wszystkim umożliwia uzyskanie wysokiej czystości substancji chemicznych, co jest kluczowe w wielu procesach produkcyjnych oraz badawczych. Dzięki temu można uniknąć kontaminacji produktów końcowych oraz zapewnić ich odpowiednią jakość. Kolejną zaletą jest możliwość odzyskiwania cennych surowców z odpadów chemicznych. Proces ten nie tylko zmniejsza koszty produkcji, ale także przyczynia się do ochrony środowiska poprzez ograniczenie ilości odpadów. Ponadto nowoczesne destylarki są coraz bardziej energooszczędne i przyjazne dla użytkownika, co sprawia, że ich eksploatacja staje się bardziej opłacalna.

Jak wybrać odpowiednią destylarkę do rozpuszczalnika

Wybór odpowiedniej destylarki do rozpuszczalnika to kluczowy krok dla każdego laboratorium czy zakładu przemysłowego zajmującego się chemikaliami. Przede wszystkim należy zwrócić uwagę na rodzaj substancji chemicznych, które będą poddawane destylacji. Różne rozpuszczalniki mają różne temperatury wrzenia oraz właściwości fizykochemiczne, co wpływa na wybór konstrukcji urządzenia. Ważnym aspektem jest także wydajność destylarki – im większa wydajność, tym szybciej można uzyskać pożądany produkt końcowy. Kolejnym czynnikiem jest materiał wykonania urządzenia; należy upewnić się, że materiały te są odporne na działanie konkretnego rozpuszczalnika oraz spełniają normy bezpieczeństwa. Dobrze jest również zwrócić uwagę na dodatkowe funkcje oferowane przez producenta – automatyczne systemy monitorowania czy możliwość łatwego czyszczenia mogą znacząco ułatwić codzienną pracę z urządzeniem.

Jakie są najczęstsze błędy przy używaniu destylarki do rozpuszczalników

Użytkowanie destylarki do rozpuszczalników, mimo swojej pozornej prostoty, wiąże się z wieloma pułapkami, które mogą prowadzić do nieefektywności procesu lub wręcz niebezpieczeństwa. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury. Zbyt wysoka temperatura może prowadzić do przegrzania substancji, co z kolei może skutkować ich degradacją lub powstawaniem niepożądanych produktów ubocznych. Z drugiej strony, zbyt niska temperatura może uniemożliwić efektywne oddzielanie składników. Kolejnym istotnym błędem jest niedostateczne monitorowanie procesu destylacji. Wiele nowoczesnych destylarek wyposażonych jest w systemy automatycznego monitorowania, które pomagają w utrzymaniu optymalnych warunków pracy. Ignorowanie tych systemów może prowadzić do nieprzewidzianych sytuacji, takich jak przepełnienie zbiornika czy awarie sprzętu. Również niewłaściwe przygotowanie materiałów wyjściowych, takie jak zanieczyszczenia mechaniczne czy chemiczne, może negatywnie wpłynąć na jakość końcowego produktu.

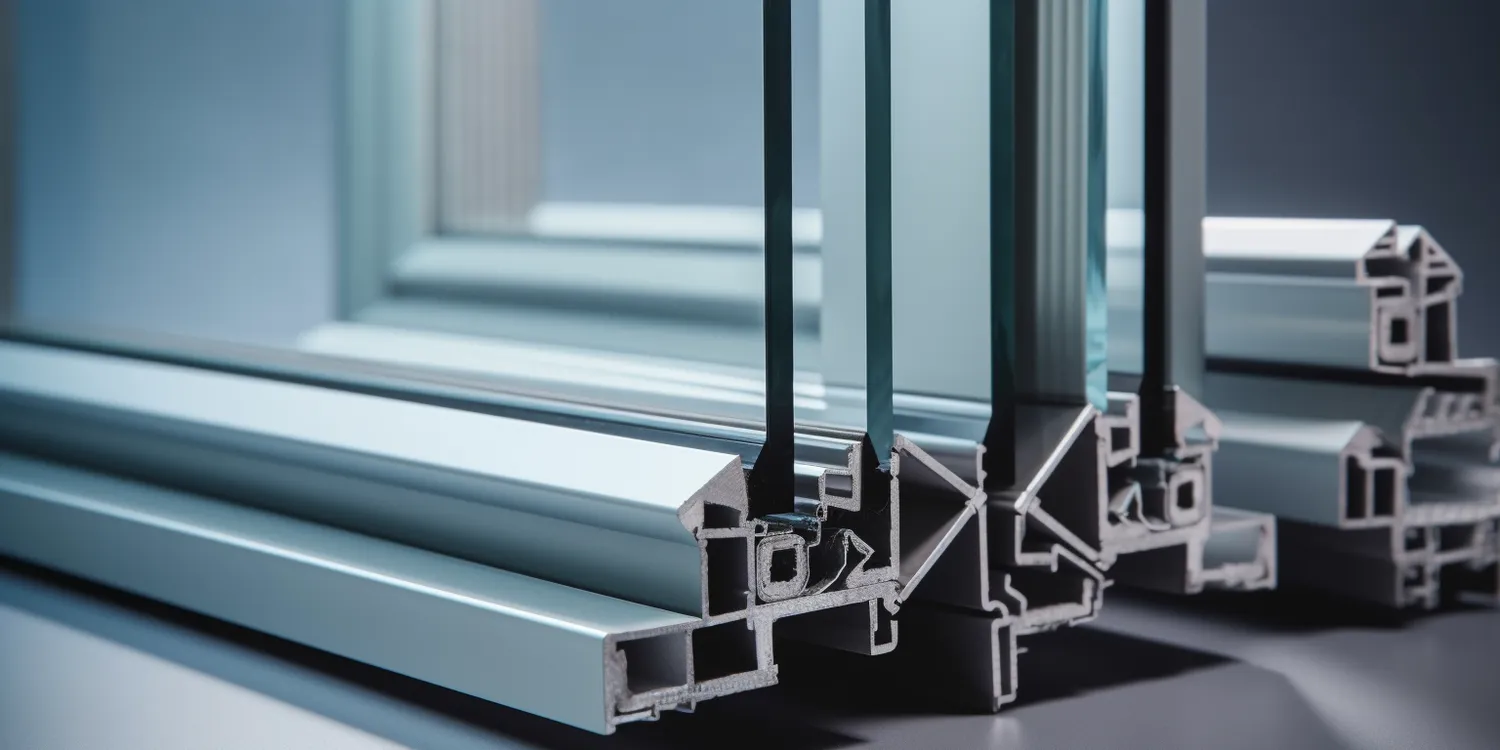

Jakie materiały są najlepsze do budowy destylarki do rozpuszczalników

Wybór odpowiednich materiałów do budowy destylarki do rozpuszczalników ma kluczowe znaczenie dla jej wydajności oraz bezpieczeństwa użytkowania. Najczęściej stosowanymi materiałami są stal nierdzewna oraz szkło borokrzemowe. Stal nierdzewna charakteryzuje się wysoką odpornością na korozję oraz uszkodzenia mechaniczne, co czyni ją idealnym wyborem dla przemysłowych aplikacji. Ponadto stal nierdzewna jest łatwa w utrzymaniu czystości i nie reaguje z większością substancji chemicznych, co zapewnia bezpieczeństwo procesu. Z kolei szkło borokrzemowe jest często wykorzystywane w laboratoriach ze względu na swoje właściwości termiczne i chemiczne. Jest odporne na wysokie temperatury oraz działanie wielu kwasów i zasad, co sprawia, że jest idealnym materiałem dla bardziej delikatnych procesów destylacyjnych. Warto również zwrócić uwagę na uszczelki i inne elementy konstrukcyjne – powinny być wykonane z materiałów odpornych na działanie chemikaliów oraz wysokich temperatur.

Jakie są koszty zakupu i eksploatacji destylarki do rozpuszczalników

Koszt zakupu destylarki do rozpuszczalników może znacznie się różnić w zależności od jej typu, wydajności oraz producenta. Proste modele przeznaczone do użytku domowego można nabyć już za kilka setek złotych, podczas gdy bardziej zaawansowane urządzenia przemysłowe mogą kosztować nawet kilkadziesiąt tysięcy złotych. Warto jednak pamiętać, że cena zakupu to tylko jeden z wielu czynników wpływających na całkowity koszt posiadania destylarki. Należy również uwzględnić koszty eksploatacji, takie jak zużycie energii elektrycznej, konserwacja urządzenia oraz ewentualne naprawy. W przypadku dużej skali produkcji istotne będą także koszty związane z surowcami oraz ich transportem. Regularna konserwacja i czyszczenie urządzenia mogą pomóc w uniknięciu kosztownych napraw oraz wydłużyć żywotność sprzętu.

Jakie są przepisy prawne dotyczące użytkowania destylarek do rozpuszczalników

Użytkowanie destylarek do rozpuszczalników wiąże się z przestrzeganiem szeregu przepisów prawnych regulujących zarówno bezpieczeństwo pracy, jak i ochronę środowiska. W Polsce kwestie te regulowane są przez różne akty prawne, w tym Prawo ochrony środowiska oraz przepisy dotyczące substancji chemicznych. Przed rozpoczęciem działalności związanej z używaniem destylarek należy uzyskać odpowiednie zezwolenia oraz spełnić normy dotyczące emisji substancji szkodliwych do atmosfery oraz odpadów chemicznych. Ważne jest również przestrzeganie zasad BHP podczas pracy z substancjami chemicznymi; pracownicy powinni być odpowiednio przeszkoleni w zakresie obsługi urządzeń oraz postępowania w sytuacjach awaryjnych. Dodatkowo przedsiębiorstwa muszą prowadzić odpowiednią dokumentację dotyczącą używanych substancji chemicznych oraz procesów technologicznych, co pozwala na kontrolę zgodności z obowiązującymi przepisami.

Jakie innowacje technologiczne wpływają na rozwój destylarek do rozpuszczalników

W ostatnich latach rynek destylarek do rozpuszczalników przeszedł znaczną transformację dzięki innowacjom technologicznym, które zwiększają efektywność procesów oraz poprawiają bezpieczeństwo użytkowania. Jednym z najważniejszych trendów jest automatyzacja procesów destylacyjnych; nowoczesne urządzenia często wyposażone są w zaawansowane systemy monitorowania i sterowania, które pozwalają na precyzyjne zarządzanie parametrami pracy. Dzięki temu możliwe jest osiągnięcie lepszej jakości produktu końcowego oraz minimalizacja ryzyka wystąpienia błędów ludzkich. Innym istotnym kierunkiem rozwoju są technologie odzysku energii; nowoczesne destylarki często wykorzystują systemy recyklingu ciepła, co pozwala na zmniejszenie zużycia energii elektrycznej i obniżenie kosztów eksploatacji. Dodatkowo coraz większą popularnością cieszą się rozwiązania ekologiczne; wiele producentów stawia na materiały biodegradowalne czy technologie minimalizujące emisję szkodliwych substancji do atmosfery.

Jakie są alternatywy dla tradycyjnej destylacji w kontekście rozpuszczalników

Choć tradycyjna destylacja pozostaje jedną z najpopularniejszych metod separacji substancji chemicznych, istnieją również alternatywy, które mogą być bardziej efektywne w określonych warunkach lub dla konkretnych zastosowań. Jedną z takich metod jest ekstrakcja cieczy cieczą (LLE), która polega na wykorzystaniu dwóch niemieszających się cieczy do oddzielania składników na podstawie ich rozpuszczalności. Ta metoda może być szczególnie przydatna w przypadku substancji o podobnych temperaturach wrzenia lub gdy wymagane jest uzyskanie bardzo czystego produktu końcowego bez ryzyka degradacji termicznej. Inną alternatywą jest chromatografia cieczowa, która pozwala na separację składników na podstawie ich interakcji z fazą stacjonarną i ruchomą; ta metoda znajduje zastosowanie głównie w laboratoriach analitycznych i badawczych.