Aby rozpocząć proces produkcji drewna klejonego, konieczne jest zgromadzenie odpowiednich materiałów oraz narzędzi. Przede wszystkim, podstawowym surowcem jest drewno, które powinno być starannie wyselekcjonowane pod kątem jakości. Najczęściej wybierane gatunki to sosna, świerk oraz dąb, ponieważ charakteryzują się dobrą wytrzymałością i estetyką. Ważne jest, aby drewno było suche i wolne od wad, takich jak sęki czy pęknięcia. Kolejnym istotnym elementem jest klej, który będzie użyty do łączenia poszczególnych warstw drewna. W zależności od zastosowania, można wybierać spośród różnych rodzajów klejów, takich jak poliuretanowe, epoksydowe czy wodoodporne. Oprócz tego, niezbędne będą narzędzia takie jak piła, szlifierka oraz prasa do drewna, która umożliwi równomierne rozłożenie nacisku podczas procesu klejenia. Dobrze jest również zaopatrzyć się w miarkę oraz poziomicę, aby zapewnić precyzyjne cięcia i idealne dopasowanie elementów.

Jakie są etapy produkcji drewna klejonego?

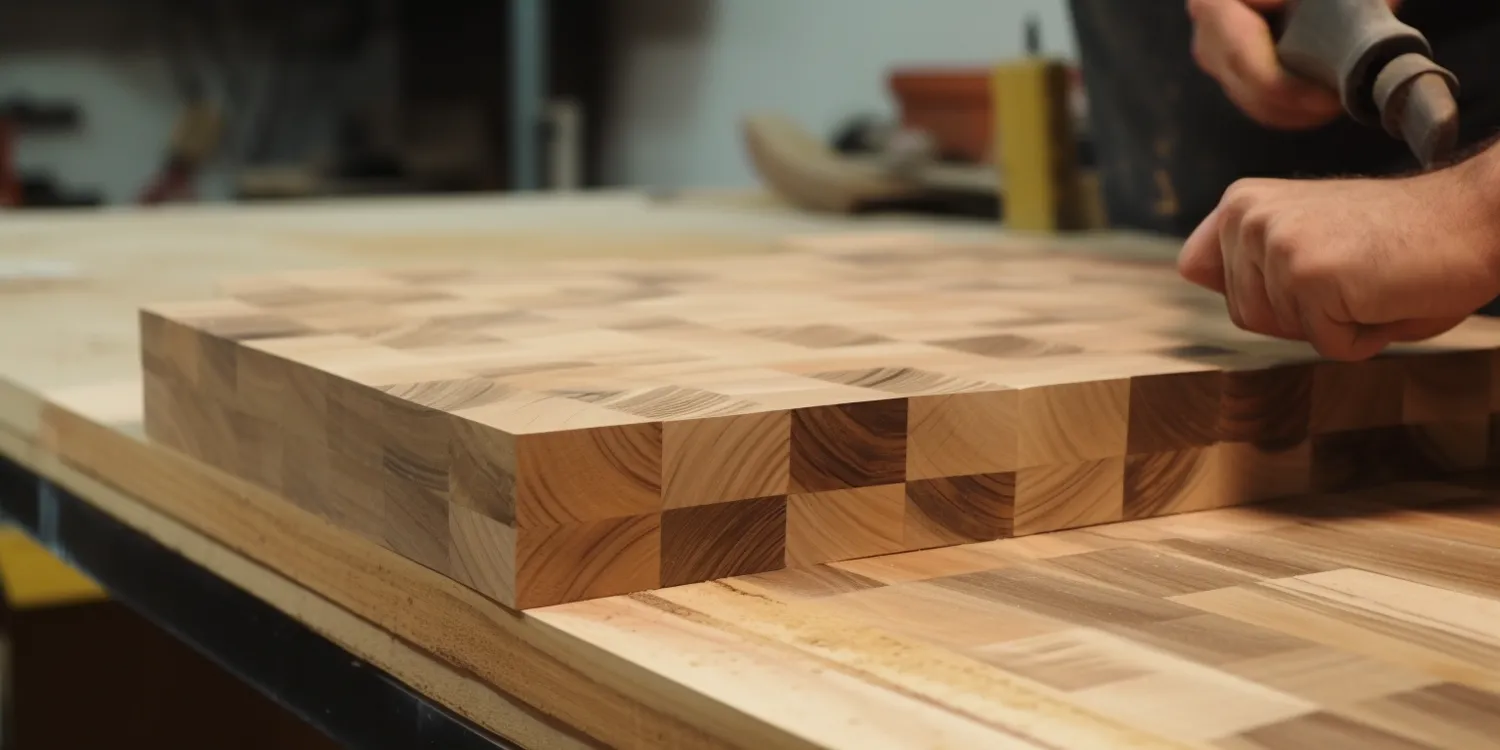

Produkcja drewna klejonego składa się z kilku kluczowych etapów, które muszą być starannie wykonane, aby osiągnąć pożądany efekt. Pierwszym krokiem jest selekcja odpowiednich kawałków drewna, które będą użyte do produkcji. Należy zwrócić uwagę na ich grubość oraz długość, aby pasowały do zamierzonego projektu. Następnie drewno powinno być dokładnie osuszone w specjalnych piecach lub suszarniach, co pozwoli na usunięcie nadmiaru wilgoci i zapobiegnie późniejszym deformacjom. Po wysuszeniu następuje cięcie na odpowiednie wymiary oraz szlifowanie krawędzi, co zapewnia lepsze przyleganie warstw podczas klejenia. Kolejnym krokiem jest aplikacja kleju na powierzchnie drewna; ważne jest równomierne pokrycie całej powierzchni, aby uzyskać mocne połączenie. Po nałożeniu kleju kawałki drewna są układane w prasie i poddawane działaniu wysokiego ciśnienia przez określony czas. Po zakończeniu tego etapu należy usunąć nadmiar kleju oraz przeprowadzić ostateczne szlifowanie i obróbkę powierzchniową.

Jakie zastosowania ma drewno klejone w budownictwie?

Drewno klejone znajduje szerokie zastosowanie w budownictwie ze względu na swoje wyjątkowe właściwości mechaniczne oraz estetyczne. Jednym z najpopularniejszych zastosowań jest produkcja belek stropowych oraz dachowych, które dzięki swojej wytrzymałości mogą zastępować tradycyjne materiały budowlane takie jak stal czy beton. Drewno klejone charakteryzuje się dużą nośnością przy stosunkowo niewielkiej wadze, co czyni je idealnym rozwiązaniem dla nowoczesnych konstrukcji architektonicznych. Ponadto często wykorzystuje się je do budowy domów jednorodzinnych oraz obiektów użyteczności publicznej, gdzie estetyka i ekologia odgrywają kluczową rolę. Drewno klejone może być także stosowane w meblarstwie do produkcji elementów takich jak stoły czy krzesła, gdzie wymagana jest zarówno trwałość jak i atrakcyjny wygląd. Dzięki możliwości formowania go w różnorodne kształty i rozmiary, drewno klejone staje się coraz bardziej popularnym materiałem w projektowaniu wnętrz oraz architekturze krajobrazu.

Jakie są zalety korzystania z drewna klejonego?

Korzystanie z drewna klejonego niesie ze sobą wiele korzyści zarówno dla producentów jak i użytkowników końcowych. Przede wszystkim drewno klejone charakteryzuje się znacznie lepszymi właściwościami mechanicznymi niż tradycyjne deski czy belki wykonane z litego drewna. Dzięki procesowi klejenia możliwe jest uzyskanie większej wytrzymałości na rozciąganie oraz ściskanie, co sprawia, że konstrukcje wykonane z tego materiału są bardziej stabilne i trwałe. Dodatkowo proces produkcji umożliwia wykorzystanie mniejszych kawałków drewna, co przyczynia się do efektywnego gospodarowania surowcami naturalnymi i zmniejsza odpady produkcyjne. Kolejną zaletą jest estetyka; drewno klejone może być łatwo formowane i obrabiane według indywidualnych potrzeb projektowych, co pozwala na tworzenie unikalnych elementów architektonicznych i mebli. Warto również wspomnieć o aspektach ekologicznych; korzystając z drewna klejonego można przyczynić się do ochrony lasów poprzez zmniejszenie zapotrzebowania na lite drewno oraz promowanie zrównoważonego rozwoju przemysłu drzewnego.

Jakie są różnice między drewnem klejonym a tradycyjnym drewnem lite?

Drewno klejone i drewno lite to dwa różne materiały, które mają swoje unikalne właściwości oraz zastosowania. Główną różnicą między nimi jest sposób produkcji. Drewno lite pochodzi z jednego kawałka drewna, co sprawia, że jego struktura jest jednorodna, ale również bardziej podatna na deformacje pod wpływem zmian wilgotności i temperatury. W przypadku drewna klejonego, składa się ono z kilku warstw cienkich desek, które są ze sobą sklejane. Taki proces produkcji pozwala na uzyskanie materiału o znacznie lepszej stabilności wymiarowej oraz wytrzymałości. Drewno klejone jest mniej podatne na pęknięcia i wypaczenia, co czyni je bardziej niezawodnym w długoterminowym użytkowaniu. Kolejną istotną różnicą jest możliwość wykorzystania mniejszych kawałków drewna w produkcji drewna klejonego, co przyczynia się do efektywnego gospodarowania surowcami. Warto również zauważyć, że drewno klejone może być łatwiej formowane i obrabiane, co otwiera nowe możliwości projektowe w budownictwie oraz meblarstwie.

Jakie techniki obróbcze stosuje się w drewnie klejonym?

Obróbka drewna klejonego wymaga zastosowania specjalistycznych technik oraz narzędzi, które zapewniają precyzyjne wykonanie elementów. Pierwszym krokiem w obróbce jest cięcie drewna na odpowiednie wymiary. Do tego celu najczęściej wykorzystuje się piły tarczowe lub taśmowe, które pozwalają na uzyskanie gładkich krawędzi oraz minimalizację strat materiałowych. Po cięciu następuje szlifowanie, które ma na celu wygładzenie powierzchni oraz przygotowanie jej do aplikacji kleju. Szlifierki taśmowe lub oscylacyjne są najczęściej stosowane w tym etapie, aby uzyskać idealnie gładką powierzchnię. Kolejnym ważnym etapem jest nakładanie kleju; można to robić ręcznie lub za pomocą maszyn do aplikacji kleju, które zapewniają równomierne pokrycie całej powierzchni. Po nałożeniu kleju elementy są układane w prasie, gdzie poddawane są działaniu wysokiego ciśnienia przez określony czas. Po zakończeniu procesu klejenia konieczne jest usunięcie nadmiaru kleju oraz przeprowadzenie dalszej obróbki, takiej jak frezowanie krawędzi czy lakierowanie powierzchni.

Jakie są koszty produkcji drewna klejonego?

Koszty produkcji drewna klejonego mogą się znacznie różnić w zależności od wielu czynników, takich jak rodzaj używanego surowca, technologia produkcji oraz skala działalności. Na początku warto zwrócić uwagę na ceny surowców; koszt drewna może być różny w zależności od gatunku oraz regionu zakupu. Dodatkowo należy uwzględnić wydatki związane z zakupem odpowiednich narzędzi i maszyn do obróbki oraz produkcji drewna klejonego. Koszt zakupu pras do drewna czy maszyn do aplikacji kleju może być znaczący, jednak inwestycja ta często zwraca się poprzez zwiększenie wydajności produkcji oraz poprawę jakości wyrobów. Warto także pamiętać o kosztach związanych z utrzymaniem sprzętu oraz szkoleniem pracowników, którzy będą odpowiedzialni za proces produkcji. Koszty energii elektrycznej potrzebnej do działania maszyn również mają wpływ na całkowity koszt produkcji. W przypadku większych zakładów produkcyjnych można liczyć na korzyści skali, co może prowadzić do obniżenia jednostkowych kosztów produkcji.

Jakie normy i certyfikaty dotyczą drewna klejonego?

Drewno klejone musi spełniać określone normy i standardy jakościowe, aby mogło być stosowane w budownictwie oraz innych branżach przemysłowych. W Europie najważniejszą normą dotyczącą drewna klejonego jest norma EN 14080, która określa wymagania dotyczące materiałów kompozytowych wykonanych z drewna i ich właściwości mechaniczne. Norma ta obejmuje zarówno wymagania dotyczące jakości surowca, jak i procesu produkcji oraz testowania gotowych wyrobów. Certyfikacja zgodności z tą normą jest kluczowa dla producentów drewna klejonego, ponieważ pozwala na potwierdzenie wysokiej jakości produktów oraz ich bezpieczeństwa użytkowania. Ponadto wiele krajów posiada własne regulacje dotyczące stosowania drewna w budownictwie; mogą one obejmować dodatkowe wymagania dotyczące ochrony środowiska czy zdrowia publicznego. Certyfikaty takie jak FSC (Forest Stewardship Council) czy PEFC (Programme for the Endorsement of Forest Certification) są również istotne dla producentów, ponieważ potwierdzają zrównoważony charakter pozyskiwania surowców drzewnych oraz wspierają odpowiedzialne zarządzanie lasami.

Jakie innowacje technologiczne wpływają na rozwój rynku drewna klejonego?

Rynek drewna klejonego dynamicznie się rozwija dzięki innowacjom technologicznym, które wpływają na jakość produktów oraz efektywność procesów produkcyjnych. Jednym z najważniejszych trendów jest automatyzacja procesów obróbczych; nowoczesne maszyny CNC umożliwiają precyzyjne cięcie i formowanie elementów drewnianych przy minimalnym udziale pracy ludzkiej. Dzięki temu możliwe jest zwiększenie wydajności produkcji oraz redukcja błędów ludzkich podczas obróbki materiału. Kolejnym istotnym aspektem jest rozwój nowych rodzajów klejów, które charakteryzują się lepszą odpornością na czynniki atmosferyczne oraz wyższą siłą wiązania. Innowacyjne rozwiązania pozwalają również na tworzenie bardziej ekologicznych produktów, które spełniają wymagania współczesnych standardów ochrony środowiska. Warto również zwrócić uwagę na technologie monitorowania wilgotności i temperatury podczas procesu suszenia drewna; nowoczesne systemy pozwalają na optymalizację tego etapu produkcji i minimalizację ryzyka wystąpienia wad materiałowych.

Jakie są przyszłe kierunki rozwoju branży drewna klejonego?

Przyszłość branży drewna klejonego rysuje się w jasnych barwach dzięki rosnącemu zainteresowaniu ekologicznymi materiałami budowlanymi oraz innowacyjnymi rozwiązaniami technologicznymi. W miarę jak społeczeństwo staje się coraz bardziej świadome problemów związanych z ochroną środowiska, wzrasta zapotrzebowanie na produkty wykonane z odnawialnych surowców naturalnych takich jak drewno klejone. Branża ta będzie musiała dostosować się do zmieniających się oczekiwań klientów poprzez oferowanie bardziej zrównoważonych rozwiązań oraz produktów o niskim śladzie węglowym. Również rozwój technologii cyfrowych wpłynie na sposób projektowania i produkcji elementów drewnianych; wykorzystanie narzędzi CAD/CAM pozwoli na szybsze prototypowanie oraz personalizację produktów według indywidualnych potrzeb klientów.