Fabryka przyszłości 4.0 to koncepcja, która odnosi się do nowoczesnych technologii i innowacji w przemyśle, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości produktów. W erze czwartej rewolucji przemysłowej, przedsiębiorstwa stają przed wyzwaniami związanymi z automatyzacją, cyfryzacją oraz integracją systemów informacyjnych. Kluczowym elementem fabryki 4.0 jest Internet rzeczy, który umożliwia komunikację między maszynami a systemami zarządzania. Dzięki temu możliwe jest zbieranie danych w czasie rzeczywistym, co pozwala na lepsze podejmowanie decyzji oraz szybsze reagowanie na zmieniające się warunki rynkowe. Fabryki przyszłości są również bardziej elastyczne, co oznacza, że mogą dostosowywać swoje procesy produkcyjne do indywidualnych potrzeb klientów. W tym kontekście istotne jest także wykorzystanie sztucznej inteligencji oraz analizy danych, które wspierają optymalizację procesów i przewidywanie awarii maszyn.

Jakie technologie są kluczowe dla fabryki przyszłości 4.0

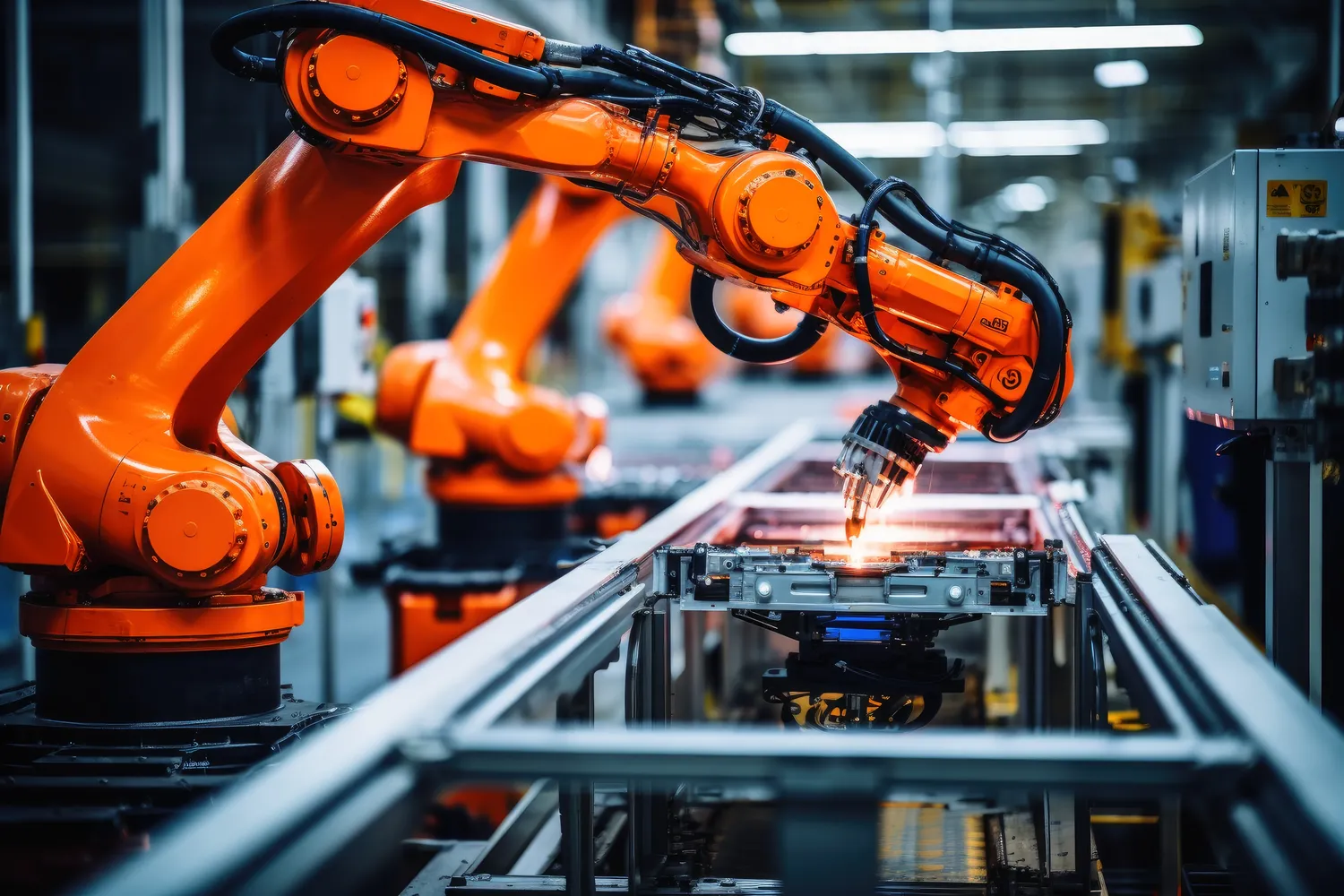

W kontekście fabryki przyszłości 4.0 kluczowe znaczenie mają różnorodne technologie, które wspierają automatyzację i cyfryzację procesów produkcyjnych. Jednym z najważniejszych elementów jest Internet rzeczy, który umożliwia połączenie maszyn i urządzeń w sieci, co pozwala na zbieranie danych oraz ich analizę w czasie rzeczywistym. Kolejną istotną technologią jest sztuczna inteligencja, która wspiera procesy decyzyjne oraz umożliwia prognozowanie awarii czy optymalizację produkcji. Robotyka również odgrywa kluczową rolę w fabrykach 4.0, ponieważ roboty mogą wykonywać powtarzalne zadania z dużą precyzją i szybkością, co zwiększa wydajność produkcji. Dodatkowo technologia druku 3D staje się coraz bardziej popularna w produkcji prototypów oraz części zamiennych, co pozwala na oszczędność czasu i kosztów. Warto również zwrócić uwagę na systemy zarządzania danymi oraz chmurę obliczeniową, które umożliwiają przechowywanie i analizowanie dużych ilości informacji.

Jakie korzyści przynosi wdrożenie fabryki przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 niesie ze sobą wiele korzyści dla przedsiębiorstw działających w różnych branżach. Przede wszystkim zwiększa efektywność produkcji poprzez automatyzację procesów oraz eliminację błędów ludzkich. Dzięki zastosowaniu nowoczesnych technologii możliwe jest szybsze wprowadzanie nowych produktów na rynek oraz lepsze dostosowanie oferty do potrzeb klientów. Fabryki 4.0 charakteryzują się także większą elastycznością, co pozwala na łatwiejsze dostosowywanie linii produkcyjnych do zmieniających się wymagań rynkowych. Kolejną istotną korzyścią jest poprawa jakości produktów dzięki zastosowaniu zaawansowanych systemów monitorowania i kontroli jakości w czasie rzeczywistym. Wprowadzenie rozwiązań związanych z cyfryzacją wpływa także na redukcję kosztów operacyjnych poprzez optymalizację zużycia surowców oraz energii.

Jakie wyzwania stoją przed firmami przy wdrażaniu fabryk przyszłości 4.0

Wdrażanie koncepcji fabryki przyszłości 4.0 wiąże się z szeregiem wyzwań, które przedsiębiorstwa muszą pokonać, aby skutecznie zrealizować transformację cyfrową swoich procesów produkcyjnych. Jednym z głównych problemów jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii oraz zmiany ich podejścia do pracy w środowisku zautomatyzowanym. Wiele osób może obawiać się utraty miejsc pracy lub trudności w adaptacji do nowych warunków pracy, co może prowadzić do oporu wobec zmian. Kolejnym wyzwaniem jest inwestycja w nowoczesne technologie oraz infrastruktury IT, co wiąże się z wysokimi kosztami początkowymi, które nie zawsze są łatwe do uzasadnienia dla menedżerów finansowych firm. Również kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne w kontekście rosnącej liczby cyberataków i zagrożeń związanych z ochroną informacji.

Jakie są przykłady wdrożeń fabryk przyszłości 4.0 w różnych branżach

Wdrożenia koncepcji fabryki przyszłości 4.0 można zaobserwować w wielu branżach, co pokazuje różnorodność zastosowań nowoczesnych technologii w produkcji. W przemyśle motoryzacyjnym, na przykład, wiele firm wykorzystuje roboty do montażu pojazdów, co znacząco zwiększa wydajność i precyzję produkcji. Dzięki zastosowaniu systemów monitorowania w czasie rzeczywistym możliwe jest śledzenie postępów produkcji oraz identyfikowanie potencjalnych problemów zanim staną się one poważnymi awariami. W branży elektronicznej, firmy takie jak Siemens czy Bosch implementują technologie Internetu rzeczy do zarządzania procesami produkcyjnymi, co pozwala na zdalne monitorowanie maszyn i optymalizację ich pracy. W sektorze spożywczym, przedsiębiorstwa korzystają z rozwiązań opartych na sztucznej inteligencji do analizy danych dotyczących preferencji konsumentów oraz prognozowania popytu na konkretne produkty. Przykładem może być firma Coca-Cola, która wykorzystuje technologie analityczne do optymalizacji procesów produkcyjnych oraz zarządzania łańcuchem dostaw.

Jakie umiejętności są potrzebne pracownikom w fabrykach przyszłości 4.0

W obliczu transformacji przemysłowej związanej z koncepcją fabryki przyszłości 4.0, pracownicy muszą nabyć nowe umiejętności, aby skutecznie funkcjonować w zautomatyzowanym środowisku produkcyjnym. Kluczowe znaczenie mają umiejętności techniczne związane z obsługą nowoczesnych maszyn oraz systemów informatycznych. Pracownicy powinni być zaznajomieni z podstawami programowania oraz analizy danych, co pozwoli im lepiej rozumieć działanie technologii wykorzystywanych w fabrykach 4.0. Również umiejętność pracy z systemami zarządzania danymi oraz korzystania z narzędzi analitycznych staje się niezbędna w codziennej pracy. Oprócz umiejętności technicznych, równie ważne są kompetencje miękkie, takie jak zdolność do pracy zespołowej, komunikacji oraz elastyczność w podejściu do zmieniających się warunków pracy. Pracownicy muszą być otwarci na naukę i gotowi do przystosowywania się do nowych technologii oraz procesów produkcyjnych.

Jakie są trendy rozwoju fabryk przyszłości 4.0 na świecie

Trendy rozwoju fabryk przyszłości 4.0 na świecie wskazują na rosnącą popularność automatyzacji oraz cyfryzacji procesów produkcyjnych w różnych sektorach przemysłu. W ostatnich latach obserwuje się wzrost zainteresowania sztuczną inteligencją i uczeniem maszynowym, które umożliwiają analizę dużych zbiorów danych oraz podejmowanie decyzji w oparciu o uzyskane informacje. Firmy coraz częściej inwestują w technologie Internetu rzeczy, które pozwalają na połączenie maszyn i urządzeń w sieci, co umożliwia zbieranie danych o ich pracy i wydajności. Kolejnym istotnym trendem jest rozwój robotyki współpracującej, która pozwala na bezpieczne współdziałanie ludzi i robotów na liniach produkcyjnych. Warto również zwrócić uwagę na rosnącą rolę chmury obliczeniowej, która umożliwia przechowywanie i analizowanie danych w czasie rzeczywistym oraz ułatwia dostęp do informacji dla pracowników i menedżerów.

Jakie są kluczowe elementy strategii wdrażania fabryki przyszłości 4.0

Wdrażanie koncepcji fabryki przyszłości 4.0 wymaga przemyślanej strategii, która uwzględnia różnorodne aspekty związane z transformacją cyfrową przedsiębiorstwa. Kluczowym elementem takiej strategii jest analiza obecnego stanu technologicznego firmy oraz identyfikacja obszarów wymagających modernizacji lub automatyzacji. Ważne jest także określenie celów biznesowych związanych z wdrożeniem rozwiązań 4.0 oraz zaplanowanie kroków niezbędnych do ich osiągnięcia. Kolejnym istotnym elementem jest zaangażowanie pracowników w proces zmian poprzez szkolenia i warsztaty, które pomogą im przystosować się do nowych technologii i metod pracy. Niezbędne jest również stworzenie odpowiedniej infrastruktury IT oraz zabezpieczeń danych, aby zapewnić bezpieczeństwo informacji i ciągłość działania systemów informatycznych.

Jakie są perspektywy rozwoju fabryk przyszłości 4.0 w Polsce

Perspektywy rozwoju fabryk przyszłości 4.0 w Polsce są obiecujące, szczególnie biorąc pod uwagę dynamiczny rozwój sektora technologicznego oraz rosnące zainteresowanie przedsiębiorstw innowacjami i automatyzacją procesów produkcyjnych. Polskie firmy zaczynają dostrzegać korzyści płynące z wdrażania nowoczesnych technologii, takich jak sztuczna inteligencja czy Internet rzeczy, co prowadzi do zwiększenia konkurencyjności na rynku krajowym i zagranicznym. Wspierane przez rząd programy dotacyjne oraz inicjatywy mające na celu promowanie innowacji sprzyjają inwestycjom w nowoczesne rozwiązania technologiczne. Dodatkowo Polska ma silną bazę inżynieryjną oraz wykształconych specjalistów w dziedzinie IT i automatyki, co stwarza dogodne warunki dla rozwoju fabryk 4.0.

Jakie są główne bariery we wdrażaniu fabryk przyszłości 4.0

Wdrożenie koncepcji fabryki przyszłości 4.0 napotyka szereg barier, które mogą utrudniać przedsiębiorstwom skuteczną transformację cyfrową ich procesów produkcyjnych. Jednym z głównych wyzwań jest brak odpowiednich zasobów finansowych na inwestycje w nowoczesne technologie oraz infrastrukturę IT, co może prowadzić do opóźnień we wdrażaniu innowacji. Kolejną istotną barierą jest niedostateczna wiedza i umiejętności pracowników związana z obsługą nowych technologii oraz systemów informacyjnych; wiele firm boryka się z problemem braku wykwalifikowanej kadry zdolnej do efektywnego zarządzania nowoczesnymi rozwiązaniami produkcyjnymi. Dodatkowo opór przed zmianami ze strony pracowników może hamować proces adaptacji do nowych metod pracy; wiele osób obawia się utraty miejsc pracy lub trudności związanych z przystosowaniem się do nowego środowiska pracy.