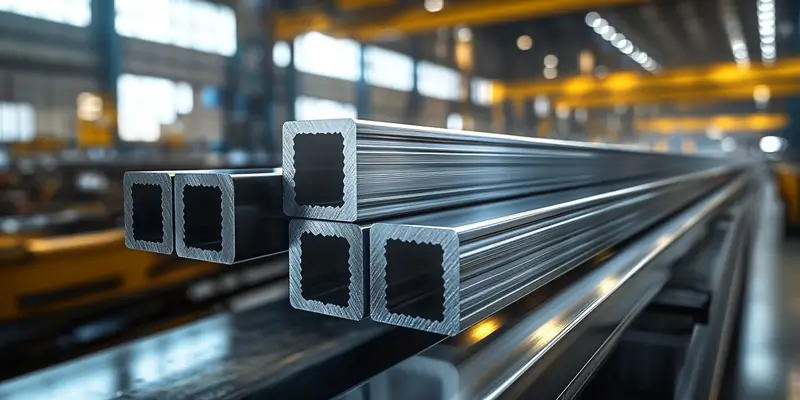

Projektowanie części maszyn to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych i inżynieryjnych. Kluczowym elementem tego procesu jest zrozumienie funkcji, jakie dana część ma pełnić w całym systemie. Niezwykle istotne jest także określenie materiałów, z jakich zostaną wykonane poszczególne komponenty. Wybór odpowiednich surowców ma wpływ nie tylko na trwałość i niezawodność części, ale również na koszty produkcji oraz czas realizacji projektu. Kolejnym ważnym aspektem jest analiza obciążeń, którym będą poddawane projektowane elementy. Inżynierowie muszą przewidzieć różne scenariusze pracy maszyny, aby zapewnić jej optymalną wydajność oraz bezpieczeństwo użytkowania. Również ergonomia i łatwość montażu są kluczowe, zwłaszcza w kontekście skomplikowanych układów mechanicznych.

Jakie narzędzia są używane w projektowaniu części maszyn

W dzisiejszych czasach projektowanie części maszyn opiera się na zaawansowanych narzędziach inżynieryjnych, które znacząco ułatwiają pracę inżynierów. Jednym z najważniejszych narzędzi są programy CAD (Computer-Aided Design), które pozwalają na tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim inżynierowie mogą wizualizować swoje projekty oraz przeprowadzać symulacje działania poszczególnych komponentów w różnych warunkach. Kolejnym istotnym narzędziem są programy do analizy wytrzymałościowej, takie jak FEM (Finite Element Method), które umożliwiają ocenę zachowania się materiałów pod wpływem różnych obciążeń. Dzięki tym technologiom można wykrywać potencjalne problemy jeszcze przed rozpoczęciem produkcji. Warto także wspomnieć o systemach PLM (Product Lifecycle Management), które pomagają w zarządzaniu cyklem życia produktu od fazy pomysłu aż po produkcję i serwisowanie.

Jakie są najczęstsze błędy w projektowaniu części maszyn

Podczas projektowania części maszyn inżynierowie często napotykają różnorodne pułapki, które mogą prowadzić do poważnych błędów konstrukcyjnych. Jednym z najczęstszych problemów jest niedoszacowanie obciążeń działających na dany element, co może skutkować jego awarią w trakcie eksploatacji. Często zdarza się również, że projektanci ignorują właściwości materiałów, co prowadzi do wyboru niewłaściwych surowców lub technologii produkcji. Innym powszechnym błędem jest brak uwzględnienia aspektów ergonomicznych i montażowych, co może utrudniać późniejsze użytkowanie maszyny lub jej serwisowanie. Również zaniedbanie norm i standardów branżowych może prowadzić do problemów z certyfikacją gotowego produktu oraz jego akceptacją przez klientów.

Jakie trendy dominują w projektowaniu części maszyn

W ostatnich latach projektowanie części maszyn ewoluuje pod wpływem nowych technologii oraz zmieniających się potrzeb rynku. Jednym z najważniejszych trendów jest rosnące znaczenie automatyzacji i robotyzacji procesów produkcyjnych, co wpływa na sposób projektowania komponentów. Inżynierowie coraz częściej korzystają z technologii druku 3D, która umożliwia szybkie prototypowanie oraz produkcję skomplikowanych kształtów bez potrzeby stosowania tradycyjnych form wytłaczania czy odlewania. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który pozwala na integrację maszyn z siecią, co zwiększa ich funkcjonalność oraz umożliwia zbieranie danych o ich pracy w czasie rzeczywistym. Zrównoważony rozwój staje się również kluczowym czynnikiem w projektowaniu części maszyn; inżynierowie starają się tworzyć bardziej ekologiczne rozwiązania poprzez wybór materiałów odnawialnych oraz optymalizację procesów produkcyjnych pod kątem minimalizacji odpadów.

Jakie są najważniejsze etapy w procesie projektowania części maszyn

Proces projektowania części maszyn składa się z kilku kluczowych etapów, które są niezbędne do stworzenia funkcjonalnego i efektywnego rozwiązania. Pierwszym krokiem jest analiza wymagań, która polega na zrozumieniu potrzeb klienta oraz specyfikacji technicznych. W tym etapie inżynierowie zbierają informacje dotyczące oczekiwań co do wydajności, trwałości oraz kosztów produkcji. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzone są wstępne szkice oraz modele 3D, które pozwalają na wizualizację pomysłu. Kolejnym krokiem jest szczegółowe projektowanie, w którym inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. Ważnym etapem jest również analiza wytrzymałościowa, która pozwala na ocenę zachowania się projektowanej części pod wpływem różnych obciążeń. Po zakończeniu fazy projektowej następuje produkcja prototypu, który jest testowany w rzeczywistych warunkach pracy. Na podstawie wyników testów można wprowadzać niezbędne poprawki przed rozpoczęciem produkcji seryjnej.

Jakie umiejętności są potrzebne do projektowania części maszyn

Aby skutecznie projektować części maszyn, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Kluczową kompetencją jest znajomość zasad mechaniki oraz materiałoznawstwa, co pozwala na dobór odpowiednich surowców i technologii produkcji. Umiejętność obsługi programów CAD i innych narzędzi inżynieryjnych jest niezbędna do tworzenia modeli 3D oraz rysunków technicznych. Również znajomość metod analizy wytrzymałościowej, takich jak FEM, jest istotna dla oceny bezpieczeństwa i trwałości projektowanych komponentów. Inżynierowie powinni również być kreatywni i otwarci na innowacje, aby móc wprowadzać nowe rozwiązania technologiczne i dostosowywać projekty do zmieniających się potrzeb rynku. Umiejętności komunikacyjne są równie ważne, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami oraz klientami.

Jakie są różnice między projektowaniem a inżynierią części maszyn

Projektowanie i inżynieria części maszyn to dwa różne, ale ściśle powiązane obszary działalności inżynieryjnej. Projektowanie koncentruje się głównie na tworzeniu koncepcji oraz wizualizacji elementów mechanicznych, które mają spełniać określone funkcje. Inżynieria natomiast obejmuje szerszy zakres działań związanych z realizacją tych koncepcji, w tym analizę techniczną, wybór materiałów oraz metody produkcji. Projektanci często skupiają się na estetyce i ergonomii produktów, podczas gdy inżynierowie zajmują się aspektami technicznymi i praktycznymi ich wykonania. W praktyce oznacza to, że projektanci mogą pracować nad kształtem i funkcjonalnością elementu, natomiast inżynierowie będą odpowiedzialni za jego wytrzymałość i efektywność produkcji.

Jakie są wyzwania związane z projektowaniem części maszyn w XXI wieku

W XXI wieku projektowanie części maszyn staje przed wieloma nowymi wyzwaniami związanymi z dynamicznie zmieniającym się otoczeniem technologicznym oraz rosnącymi wymaganiami rynku. Jednym z głównych wyzwań jest konieczność dostosowania się do szybko rozwijających się technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), które wpływają na sposób projektowania i produkcji komponentów. Inżynierowie muszą być gotowi do nauki nowych narzędzi oraz metod pracy, aby móc wykorzystać te technologie w swoich projektach. Kolejnym istotnym wyzwaniem jest rosnąca konkurencja na rynku globalnym, która wymusza ciągłe doskonalenie jakości produktów oraz obniżanie kosztów produkcji. Zrównoważony rozwój staje się również kluczowym zagadnieniem; inżynierowie muszą uwzględniać aspekty ekologiczne w swoich projektach, co wiąże się z wyborem materiałów odnawialnych oraz efektywnych procesów produkcyjnych.

Jakie są najlepsze praktyki w projektowaniu części maszyn

W celu osiągnięcia sukcesu w projektowaniu części maszyn warto stosować sprawdzone praktyki, które przyczyniają się do efektywności procesu oraz jakości końcowego produktu. Przede wszystkim kluczowe jest dokładne zrozumienie wymagań klienta oraz specyfikacji technicznych przed rozpoczęciem prac nad projektem. Regularna komunikacja z zespołem projektowym oraz interesariuszami pozwala na bieżąco identyfikować ewentualne problemy i dostosowywać rozwiązania do zmieniających się potrzeb. Warto również korzystać z prototypowania szybkiego (Rapid Prototyping), które umożliwia szybkie testowanie pomysłów i wprowadzanie poprawek jeszcze przed rozpoczęciem produkcji seryjnej. Użycie narzędzi do analizy danych może pomóc w ocenie wydajności projektu oraz identyfikacji obszarów wymagających poprawy. Ponadto warto inwestować w ciągłe kształcenie zespołu oraz śledzenie nowinek technologicznych, aby móc wykorzystywać najnowsze osiągnięcia w dziedzinie inżynierii mechanicznej.

Jakie znaczenie ma prototypowanie w procesie projektowania części maszyn

Prototypowanie odgrywa kluczową rolę w procesie projektowania części maszyn, ponieważ pozwala na przetestowanie pomysłów w rzeczywistych warunkach przed rozpoczęciem produkcji seryjnej. Dzięki prototypom inżynierowie mogą ocenić funkcjonalność zaprojektowanych komponentów oraz ich interakcję z innymi elementami maszyny. Testowanie prototypów umożliwia także identyfikację ewentualnych problemów związanych z wytrzymałością czy ergonomią już na etapie przedprodukcyjnym, co pozwala na dokonanie niezbędnych korekt bez ponoszenia wysokich kosztów związanych z błędami produkcyjnymi. Współczesne technologie druku 3D znacznie ułatwiają proces prototypowania; umożliwiają szybkie tworzenie modeli o skomplikowanych kształtach przy minimalnych kosztach i czasie realizacji. Prototypowanie sprzyja również innowacyjności; daje możliwość eksperymentowania z nowymi rozwiązaniami technologicznymi bez ryzyka finansowego związane z dużymi inwestycjami w produkcję seryjną.