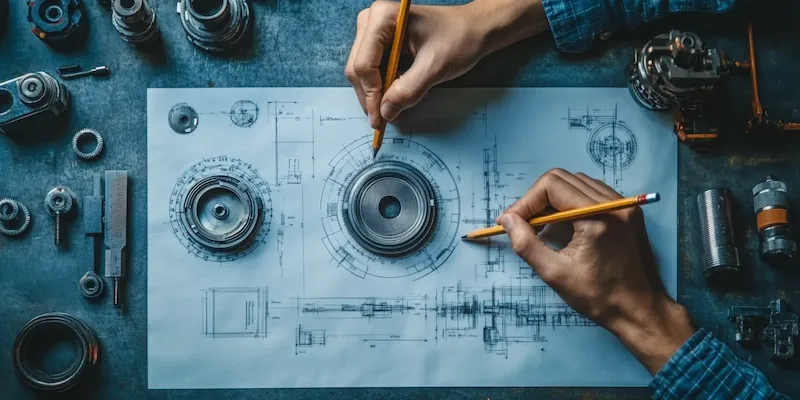

Projektowanie elementów maszyn to proces, który wymaga uwzględnienia wielu kluczowych aspektów, aby zapewnić ich funkcjonalność, niezawodność oraz efektywność. Na początku należy zdefiniować wymagania dotyczące danego elementu, co obejmuje zarówno jego funkcję, jak i warunki pracy. Ważne jest również zrozumienie materiałów, które będą używane do produkcji tych elementów, ponieważ różne materiały mają różne właściwości mechaniczne oraz chemiczne. Wybór odpowiednich materiałów ma kluczowe znaczenie dla trwałości i wydajności maszyny. Kolejnym istotnym aspektem jest analiza obciążeń, którym będą poddawane poszczególne elementy w trakcie eksploatacji. Należy również uwzględnić czynniki takie jak temperatura, wilgotność czy korozja, które mogą wpływać na żywotność komponentów. Oprócz tego projektanci muszą brać pod uwagę aspekty ergonomiczne oraz bezpieczeństwo użytkowników, co często wymaga współpracy z innymi specjalistami w dziedzinie inżynierii.

Jakie są najczęstsze błędy w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn popełniane są różnorodne błędy, które mogą prowadzić do poważnych konsekwencji zarówno w zakresie wydajności, jak i bezpieczeństwa. Jednym z najczęstszych błędów jest niedoszacowanie obciążeń działających na dany element. Projektanci często zakładają mniejsze obciążenia niż te, które mogą wystąpić w rzeczywistych warunkach pracy, co prowadzi do awarii i uszkodzeń. Innym powszechnym problemem jest niewłaściwy dobór materiałów, co może skutkować osłabieniem struktury lub zwiększoną podatnością na korozję. Często spotykanym błędem jest także brak analizy dynamicznej, która pozwala na ocenę zachowania się elementu w ruchu. Warto również zwrócić uwagę na kwestie związane z tolerancjami i pasowaniami, które mogą prowadzić do trudności w montażu lub niewłaściwego działania maszyny. Ponadto projektanci czasem ignorują aspekty ergonomiczne, co może wpływać na komfort i bezpieczeństwo użytkowników.

Jakie narzędzia są wykorzystywane w projektowaniu elementów maszyn

Współczesne projektowanie elementów maszyn korzysta z szerokiej gamy narzędzi i technologii, które znacznie ułatwiają pracę inżynierom oraz projektantom. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych modeli 3D oraz rysunków technicznych. Dzięki nim można szybko wprowadzać zmiany oraz analizować różne warianty konstrukcyjne bez konieczności fizycznego prototypowania. Kolejnym ważnym narzędziem są symulacje komputerowe, które pozwalają na przeprowadzenie analizy wytrzymałościowej oraz dynamicznej elementów maszyn w różnych warunkach obciążeniowych. Programy do symulacji FEM (Finite Element Method) są szczególnie popularne w tej dziedzinie. Oprócz tego inżynierowie korzystają z oprogramowania do zarządzania projektem, które ułatwia koordynację pracy zespołu oraz monitorowanie postępów prac. Warto również wspomnieć o narzędziach do analizy kosztów i efektywności produkcji, które pomagają ocenić opłacalność danego projektu.

Jakie są trendy w projektowaniu elementów maszyn

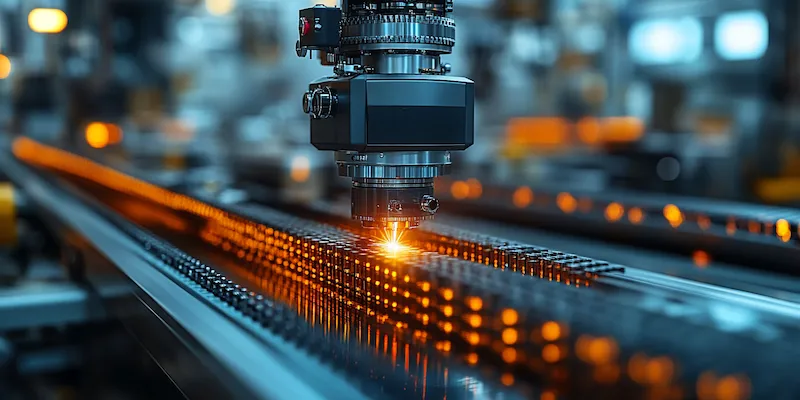

Trendy w projektowaniu elementów maszyn ewoluują wraz z postępem technologicznym oraz zmieniającymi się potrzebami rynku. Obecnie coraz większą rolę odgrywa automatyzacja i robotyzacja procesów produkcyjnych, co wpływa na sposób projektowania maszyn i ich komponentów. Inżynierowie starają się tworzyć rozwiązania bardziej elastyczne i dostosowujące się do zmieniających się warunków pracy. Zrównoważony rozwój staje się kolejnym kluczowym trendem – projektanci coraz częściej poszukują materiałów ekologicznych oraz metod produkcji minimalizujących negatywny wpływ na środowisko naturalne. Również cyfryzacja odgrywa istotną rolę w nowoczesnym projektowaniu; technologie takie jak Internet Rzeczy (IoT) umożliwiają zbieranie danych z maszyn w czasie rzeczywistym, co pozwala na lepszą analizę ich pracy oraz optymalizację procesów serwisowych.

Jakie są metody analizy w projektowaniu elementów maszyn

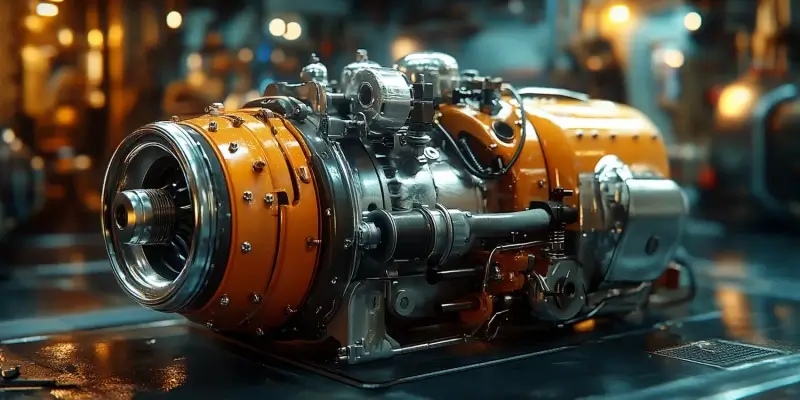

Analiza jest kluczowym etapem w procesie projektowania elementów maszyn, ponieważ pozwala na ocenę ich wydajności oraz bezpieczeństwa. Istnieje wiele metod analizy, które inżynierowie mogą zastosować, aby upewnić się, że zaprojektowane komponenty spełniają wymagania techniczne i użytkowe. Jedną z najpopularniejszych metod jest analiza wytrzymałościowa, która polega na ocenie zdolności materiału do wytrzymania obciążeń statycznych i dynamicznych. W tym celu często wykorzystuje się metody numeryczne, takie jak metoda elementów skończonych (FEM), która umożliwia dokładne modelowanie zachowania się elementów pod wpływem różnych sił. Kolejną istotną metodą jest analiza zmęczeniowa, która pozwala ocenić, jak długo dany element może funkcjonować w warunkach cyklicznych obciążeń przed wystąpieniem awarii. Dodatkowo inżynierowie mogą stosować analizę termiczną, aby zbadać wpływ temperatury na materiały oraz ich właściwości mechaniczne. Warto również wspomnieć o symulacjach dynamicznych, które pozwalają na ocenę zachowania się maszyny w ruchu oraz identyfikację potencjalnych problemów związanych z drganiami czy stabilnością.

Jakie są zasady ergonomii w projektowaniu elementów maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu elementów maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Projektanci muszą uwzględniać zasady ergonomiczne już na etapie koncepcji, aby stworzyć produkty, które będą łatwe w obsłudze oraz przyjazne dla użytkownika. Jednym z podstawowych założeń ergonomii jest dostosowanie maszyny do potrzeb i możliwości człowieka, co obejmuje zarówno aspekty fizyczne, jak i psychiczne. Ważne jest, aby wszystkie elementy sterujące były łatwo dostępne i intuicyjne w obsłudze, co może znacząco wpłynąć na efektywność pracy oraz zminimalizować ryzyko błędów. Dodatkowo projektanci powinni zwracać uwagę na pozycję ciała użytkownika podczas pracy z maszyną; odpowiednie ustawienie wysokości stanowiska roboczego czy kąt nachylenia paneli sterujących może znacząco poprawić komfort użytkowania. Również materiały użyte do produkcji powinny być przyjemne w dotyku oraz nie powodować dyskomfortu podczas długotrwałego użytkowania.

Jakie są wyzwania w projektowaniu nowoczesnych elementów maszyn

Projektowanie nowoczesnych elementów maszyn wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonywać, aby sprostać rosnącym wymaganiom rynku oraz oczekiwaniom klientów. Jednym z największych wyzwań jest konieczność integracji nowych technologii, takich jak sztuczna inteligencja czy Internet Rzeczy (IoT), co wymaga od projektantów znajomości nowych narzędzi oraz metod pracy. Wraz z postępem technologicznym rośnie również potrzeba tworzenia bardziej skomplikowanych i zaawansowanych systemów, co zwiększa stopień trudności samego procesu projektowania. Kolejnym istotnym wyzwaniem jest konieczność dostosowania produktów do zmieniających się norm i regulacji dotyczących ochrony środowiska oraz bezpieczeństwa pracy. Projektanci muszą brać pod uwagę aspekty związane z recyklingiem materiałów oraz minimalizowaniem negatywnego wpływu na środowisko naturalne podczas całego cyklu życia produktu. Również szybkość wprowadzania innowacji staje się coraz ważniejsza; firmy muszą być w stanie szybko reagować na zmiany rynkowe i dostarczać nowe rozwiązania w krótkim czasie.

Jakie są najlepsze praktyki w projektowaniu elementów maszyn

W procesie projektowania elementów maszyn istnieje wiele najlepszych praktyk, które mogą pomóc inżynierom osiągnąć lepsze wyniki oraz zwiększyć efektywność pracy. Przede wszystkim warto stosować podejście iteracyjne; zamiast dążyć do perfekcyjnego projektu od razu, lepiej jest tworzyć prototypy i testować je w rzeczywistych warunkach pracy. Dzięki temu można szybko identyfikować problemy i wprowadzać niezbędne poprawki. Kolejną ważną praktyką jest współpraca zespołowa; angażowanie specjalistów z różnych dziedzin pozwala na uzyskanie szerszej perspektywy oraz lepsze zrozumienie wymagań projektu. Warto również korzystać z narzędzi do zarządzania projektem, które ułatwiają koordynację prac oraz monitorowanie postępów. Dobrze jest także regularnie przeprowadzać analizy ryzyka; identyfikacja potencjalnych zagrożeń na etapie projektowania pozwala uniknąć poważnych problemów w przyszłości. Nie można zapominać o dokumentacji; staranne prowadzenie zapisów dotyczących procesu projektowania ułatwia późniejsze modyfikacje oraz serwisowanie maszyn.

Jakie są przyszłe kierunki rozwoju w projektowaniu elementów maszyn

Przyszłość projektowania elementów maszyn zapowiada się niezwykle interesująco dzięki szybkiemu rozwojowi technologii oraz zmieniającym się potrzebom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych; maszyny będą coraz bardziej autonomiczne i zdolne do samodzielnego podejmowania decyzji dzięki zastosowaniu sztucznej inteligencji oraz uczenia maszynowego. To pozwoli na zwiększenie wydajności produkcji oraz redukcję błędów ludzkich. Kolejnym istotnym trendem będzie rozwój technologii druku 3D; ta innowacyjna metoda produkcji umożliwi tworzenie skomplikowanych struktur o niskiej wadze i wysokiej wytrzymałości bez konieczności stosowania tradycyjnych procesów obróbczych. Zrównoważony rozwój stanie się również priorytetem; inżynierowie będą poszukiwać ekologicznych materiałów oraz rozwiązań minimalizujących wpływ produkcji na środowisko naturalne. Warto także zwrócić uwagę na rosnącą rolę cyfryzacji; technologie takie jak big data czy chmura obliczeniowa będą wspierały inżynierów w analizie danych oraz optymalizacji procesów projektowych.