Proces projektowania i budowy maszyn to złożone przedsięwzięcie, wymagające interdyscyplinarnej wiedzy, precyzyjnego planowania i ścisłej współpracy wielu specjalistów. Od koncepcji aż po finalne uruchomienie, każdy etap ma kluczowe znaczenie dla sukcesu całego projektu. Zrozumienie tych procesów pozwala na efektywniejsze zarządzanie zasobami, minimalizację ryzyka i osiągnięcie optymalnych rezultatów, które przekładają się na wydajność, bezpieczeństwo i niezawodność powstającej konstrukcji.

Początkowe fazy obejmują dokładną analizę potrzeb klienta oraz identyfikację celów, które maszyna ma spełniać. Na tym etapie kluczowe jest stworzenie szczegółowej specyfikacji technicznej, uwzględniającej wszystkie wymagania funkcjonalne, parametry pracy, a także ograniczenia środowiskowe i budżetowe. Odpowiednie zdefiniowanie zakresu prac zapobiega późniejszym zmianom i kosztownym modyfikacjom, które mogłyby zaburzyć harmonogram projektu.

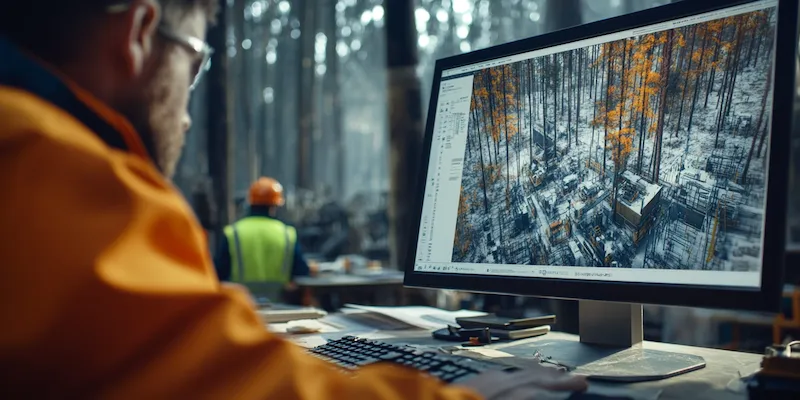

Następnie przechodzimy do etapu koncepcyjnego, gdzie tworzone są wstępne projekty i modele. Wykorzystuje się tu zaawansowane oprogramowanie CAD (Computer-Aided Design), które umożliwia wizualizację maszyny w trójwymiarze, analizę jej geometrii i symulację podstawowych funkcji. Na tym etapie podejmowane są kluczowe decyzje dotyczące układu mechanicznego, doboru komponentów i ogólnej architektury systemu.

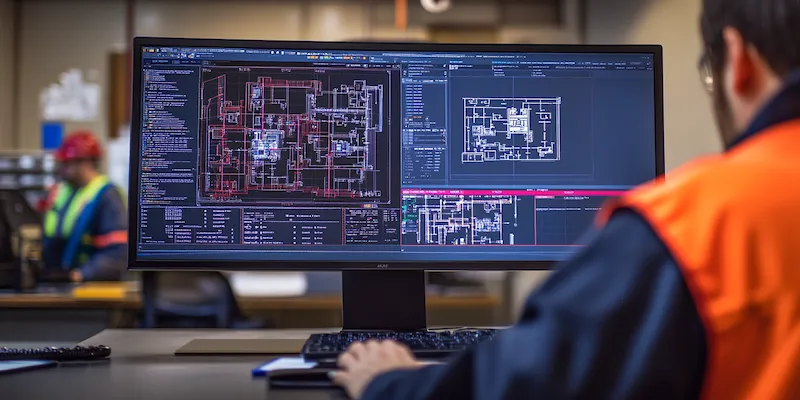

Kolejnym krokiem jest szczegółowe projektowanie, polegające na opracowaniu kompletnej dokumentacji technicznej. Obejmuje ona rysunki wykonawcze poszczególnych części, schematy elektryczne i hydrauliczne, a także specyfikacje materiałowe. Precyzja na tym etapie jest absolutnie niezbędna, ponieważ dokumentacja ta stanowi podstawę do dalszych etapów produkcji i montażu.

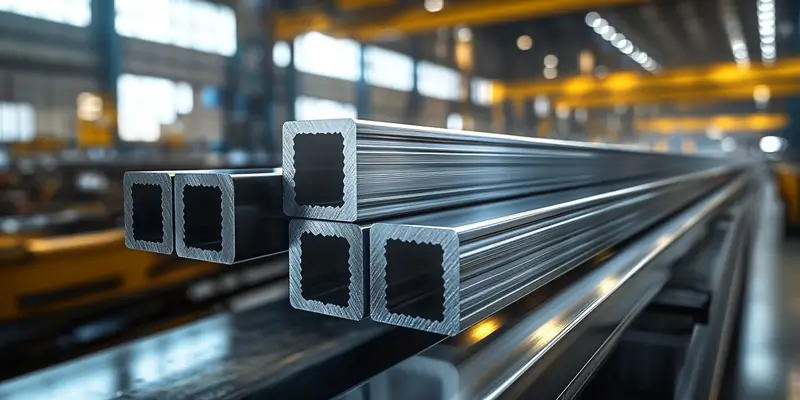

Budowa maszyny to proces, który rozpoczyna się od zakupu lub wykonania poszczególnych komponentów. Następnie odbywa się precyzyjny montaż zgodnie z dokumentacją techniczną. Kluczowe jest zapewnienie odpowiednich warunków pracy, narzędzi i wykwalifikowanego personelu, aby zagwarantować najwyższą jakość wykonania i zgodność z projektem. Po zmontowaniu przychodzi czas na testy i uruchomienie, które pozwalają na weryfikację poprawności działania maszyny i identyfikację ewentualnych usterek.

Kluczowe etapy w projektowaniu i budowie maszy innowacyjnych

Tworzenie innowacyjnych maszyn wymaga nie tylko gruntownej wiedzy technicznej, ale także kreatywnego podejścia do rozwiązywania problemów i śmiałości w eksplorowaniu nowych rozwiązań. W fazie koncepcyjnej, poza analizą potrzeb użytkownika, nacisk kładzie się na badania rynku, analizę konkurencji oraz identyfikację obszarów, w których można wprowadzić znaczące usprawnienia lub stworzyć zupełnie nowe funkcjonalności. Burze mózgów, warsztaty projektowe i wykorzystanie technik design thinking to standardowe narzędzia pracy na tym etapie.

Szczegółowe projektowanie maszyn innowacyjnych często wiąże się z koniecznością tworzenia niestandardowych komponentów. W tym celu wykorzystuje się zaawansowane narzędzia do symulacji i analizy MES (Metoda Elementów Skończonych), które pozwalają na przewidywanie zachowania materiałów pod wpływem obciążeń, optymalizację wytrzymałości i masy konstrukcji, a także analizę termiczną czy dynamiczną. Pozwala to na uniknięcie kosztownych błędów już na etapie projektowania.

W kontekście budowy, nowoczesne technologie produkcyjne odgrywają kluczową rolę. Druk 3D umożliwia tworzenie złożonych geometrycznie części z różnorodnych materiałów, co jest szczególnie przydatne przy prototypowaniu i produkcji małoseryjnej. Obróbka CNC zapewnia wysoką precyzję i powtarzalność elementów maszynowych. Wdrażanie automatyzacji i robotyzacji procesów produkcyjnych pozwala na zwiększenie efektywności, redukcję kosztów i poprawę jakości.

Integracja systemów sterowania i oprogramowania jest równie istotna, zwłaszcza w przypadku maszyn wymagających zaawansowanej automatyzacji. Programowanie sterowników PLC, tworzenie interfejsów HMI (Human-Machine Interface) oraz integracja z systemami nadrzędnymi, takimi jak MES czy ERP, to niezbędne elementy nowoczesnych rozwiązań. Bezpieczeństwo funkcjonalne maszyn, zgodne z odpowiednimi normami i dyrektywami, jest priorytetem na każdym etapie projektu.

Procesy walidacji i weryfikacji są kontynuowane po uruchomieniu maszyny. Obejmują one nie tylko testy funkcjonalne, ale także analizę wydajności, zużycia energii, poziomu hałasu oraz emisji. Zbieranie danych eksploatacyjnych i analiza ich pod kątem potencjalnych usprawnień jest kluczowe dla dalszego rozwoju produktu i zapewnienia jego konkurencyjności na rynku.

Optymalizacja procesów dla efektywnego projektowania i budowy maszy

Komunikacja między zespołami odgrywa niebagatelną rolę. Regularne spotkania, wymiana informacji i wspólne rozwiązywanie problemów przez projektantów, inżynierów, technologów i monterów zapobiegają nieporozumieniom i zapewniają spójność całego przedsięwzięcia. Wykorzystanie nowoczesnych narzędzi do zarządzania projektami i współpracy online znacząco ułatwia przepływ informacji, szczególnie w rozproszonych zespołach.

- Współpraca między działami: Zapewnienie płynnej komunikacji między zespołem projektowym, działem produkcji, zakupów oraz serwisu.

- Standaryzacja komponentów: Wykorzystanie powszechnie dostępnych i sprawdzonych części, które ułatwiają produkcję, serwis i redukują koszty.

- Automatyzacja procesów: Wdrożenie rozwiązań automatyzujących powtarzalne czynności projektowe, obliczeniowe i produkcyjne.

- Ciągłe doskonalenie: Analiza danych z produkcji i eksploatacji w celu identyfikacji możliwości usprawnień i optymalizacji kolejnych projektów.

- Zarządzanie dokumentacją: Utrzymanie uporządkowanej i aktualnej dokumentacji technicznej, która jest łatwo dostępna dla wszystkich zainteresowanych stron.

Optymalizacja procesów produkcyjnych obejmuje również wybór odpowiednich technologii wytwarzania, minimalizację odpadów materiałowych oraz skrócenie czasu cyklu produkcyjnego. Lean manufacturing i metody Six Sigma dostarczają narzędzi do identyfikacji i eliminacji marnotrawstwa oraz do ciągłego doskonalenia jakości.

W kontekście kosztów, optymalizacja polega na znalezieniu równowagi między jakością, wydajnością a ceną. Dotyczy to zarówno wyboru materiałów i komponentów, jak i metod produkcji. Analiza cyklu życia produktu (Life Cycle Assessment) pozwala na ocenę całkowitych kosztów związanych z maszyną, od jej powstania, przez eksploatację, aż po utylizację, co umożliwia podejmowanie bardziej świadomych decyzji projektowych.

Znaczenie testowania i walidacji w procesie tworzenia maszy

Niezależnie od skomplikowania maszyny, rygorystyczne testowanie i walidacja stanowią fundamentalny element zapewnienia jej jakości, bezpieczeństwa i zgodności z założeniami projektowymi. Bez kompleksowej weryfikacji istnieje wysokie ryzyko wystąpienia wad ukrytych, które mogą prowadzić do awarii, przestojów w produkcji, a nawet zagrożeń dla bezpieczeństwa użytkowników i personelu obsługującego.

Pierwszym etapem jest testowanie poszczególnych komponentów i podzespołów. Polega ono na weryfikacji parametrów technicznych, wytrzymałości mechanicznej, odporności na warunki pracy oraz poprawności działania poszczególnych funkcji. Na przykład, silniki mogą być testowane pod obciążeniem, czujniki kalibrowane, a elementy hydrauliczne sprawdzane pod kątem szczelności i ciśnienia.

Następnie przechodzimy do testów integracyjnych, które weryfikują poprawność współpracy wszystkich elementów maszyny. W tym momencie sprawdza się, czy poszczególne podzespoły działają synergicznie, czy sygnały sterujące są prawidłowo odbierane i realizowane, a także czy system jako całość spełnia swoje zadania. Jest to często moment wykrywania problemów wynikających z błędów w komunikacji między różnymi częściami systemu.

Kolejnym kluczowym etapem jest walidacja funkcjonalna. Tutaj maszyna jest testowana w warunkach zbliżonych do rzeczywistej eksploatacji. Sprawdza się, czy realizuje wszystkie założone funkcje, czy osiąga wymagane parametry wydajności, a także czy jest zgodna z dokumentacją techniczną i wymaganiami klienta. Testy te mogą obejmować symulację typowych scenariuszy pracy, próbne cykle produkcyjne oraz obciążenia długoterminowe.

Szczególną uwagę zwraca się na bezpieczeństwo. Testy bezpieczeństwa obejmują weryfikację działania systemów zabezpieczających, takich jak wyłączniki awaryjne, czujniki obecności, bariery ochronne, a także analizę ryzyka związanego z potencjalnymi usterkami. Celem jest zapewnienie, że maszyna jest bezpieczna w użytkowaniu i spełnia wszystkie obowiązujące normy bezpieczeństwa.

Po pomyślnym przejściu wszystkich testów i walidacji, maszyna jest gotowa do przekazania klientowi. Jednak proces nie kończy się w tym momencie. Często przeprowadza się testy odbiorcze z udziałem klienta, a także monitoring pracy maszyny po uruchomieniu w docelowym środowisku. Zebrane dane i opinie użytkowników są nieocenionym źródłem informacji do dalszych usprawnień i rozwoju produktu.

Wdrażanie i serwisowanie maszy po zakończeniu produkcji

Proces projektowania i budowy maszyn nie kończy się wraz z opuszczeniem hali produkcyjnej. Kluczowe znaczenie dla zadowolenia klienta i długoterminowej efektywności inwestycji ma profesjonalne wdrożenie oraz zapewnienie sprawnego serwisu. Odpowiednie przygotowanie do instalacji, szkolenie operatorów i zapewnienie dostępu do części zamiennych to aspekty, które decydują o sukcesie maszyny w rzeczywistych warunkach pracy.

Wdrożenie maszyny obejmuje zazwyczaj etap instalacji i uruchomienia w miejscu docelowym. Zespół techniczny odpowiedzialny za ten proces musi posiadać szczegółową wiedzę na temat specyfiki danego obiektu, dostępnych mediów (np. energia elektryczna, sprężone powietrze, woda) oraz wymagań infrastrukturalnych. Ważne jest, aby instalacja przebiegła zgodnie z harmonogramem i minimalizowała zakłócenia w bieżącej działalności klienta.

Szkolenie personelu jest nieodłącznym elementem wdrożenia. Operatorzy i personel techniczny muszą zostać dokładnie zapoznani z zasadami obsługi maszyny, procedurami bezpieczeństwa, metodami konserwacji prewencyjnej oraz sposobami reagowania na typowe problemy i awarie. Im lepiej przeszkolony personel, tym mniejsze ryzyko błędów obsługi i tym efektywniejsze wykorzystanie potencjału maszyny.

Po uruchomieniu maszyny niezwykle istotne jest zapewnienie jej sprawnego funkcjonowania poprzez profesjonalny serwis. Obejmuje to zarówno obsługę gwarancyjną, jak i pogwarancyjną. Regularne przeglądy techniczne, konserwacja prewencyjna oraz szybkie usuwanie ewentualnych usterek pozwalają na utrzymanie maszyny w optymalnej kondycji przez długie lata eksploatacji.

Dostępność części zamiennych jest kluczowym elementem efektywnego serwisu. Zapewnienie szybkiego dostępu do oryginalnych części gwarantuje minimalizację czasu przestoju w przypadku awarii. Dobrze zorganizowany magazyn części zamiennych oraz sprawna logistyka to niezbędne elementy dla utrzymania ciągłości produkcji u klienta.

Nowoczesne podejście do serwisu coraz częściej obejmuje usługi zdalne, takie jak diagnostyka online, monitorowanie parametrów pracy maszyny w czasie rzeczywistym oraz zdalne aktualizacje oprogramowania. Pozwala to na szybkie wykrywanie potencjalnych problemów, proaktywne reagowanie i zapobieganie poważniejszym awariom, a także na optymalizację procesów obsługi technicznej.