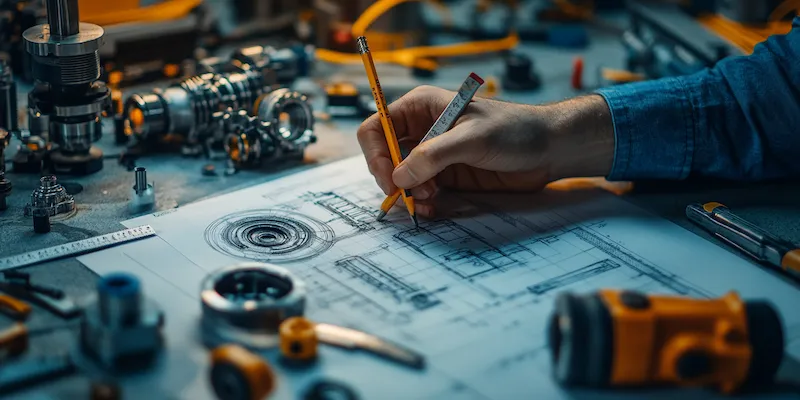

Projektowanie maszyn produkcyjnych to złożony proces, który wymaga staranności i przemyślenia na każdym etapie. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które muszą być uwzględnione w projekcie. W tym etapie inżynierowie zbierają informacje dotyczące wymagań dotyczących wydajności, jakości oraz bezpieczeństwa maszyny. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, które pomagają zwizualizować ostateczny produkt. Kolejnym krokiem jest szczegółowe projektowanie, gdzie inżynierowie opracowują dokładne rysunki techniczne oraz specyfikacje materiałowe. W tej fazie kluczowe jest również przeprowadzenie analizy wytrzymałościowej oraz symulacji komputerowych, które pozwalają na ocenę wydajności maszyny w różnych warunkach pracy. Po zakończeniu etapu projektowania następuje produkcja prototypu, który jest testowany pod kątem funkcjonalności i niezawodności.

Jakie technologie są wykorzystywane w budowie maszyn produkcyjnych

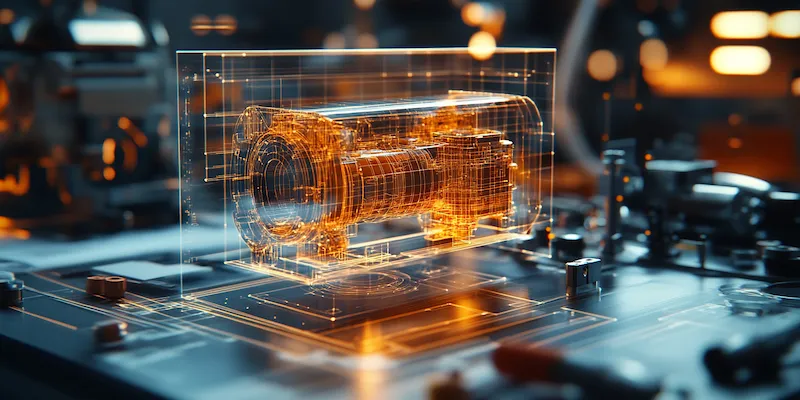

Budowa maszyn produkcyjnych opiera się na wykorzystaniu nowoczesnych technologii, które znacząco zwiększają efektywność i precyzję procesu produkcyjnego. Współczesne maszyny często korzystają z automatyzacji i robotyzacji, co pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Technologie takie jak CNC (Computer Numerical Control) umożliwiają precyzyjne sterowanie narzędziami skrawającymi, co przekłada się na wysoką jakość obróbki materiałów. Ponadto, zastosowanie technologii 3D drukowania staje się coraz bardziej popularne w budowie prototypów i części zamiennych, co przyspiesza proces projektowania i redukuje koszty produkcji. Warto również zwrócić uwagę na rozwój Internetu Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych, co pozwala na optymalizację procesów produkcyjnych.

Jakie są najczęstsze problemy podczas budowy maszyn produkcyjnych

Budowa maszyn produkcyjnych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na ostateczny rezultat projektu. Jednym z najczęstszych problemów jest niedostateczna komunikacja między zespołami projektowymi a klientem, co może prowadzić do nieporozumień dotyczących wymagań i oczekiwań. Inny istotny problem to błędy w obliczeniach inżynieryjnych lub niewłaściwy dobór materiałów, które mogą skutkować awarią maszyny lub jej niską wydajnością. Dodatkowo, zmiany w specyfikacjach podczas trwania projektu mogą prowadzić do opóźnień oraz zwiększenia kosztów. Problemy związane z logistyką dostaw komponentów również mogą wpłynąć na harmonogram budowy maszyn. Wreszcie, konieczność spełnienia norm bezpieczeństwa oraz regulacji prawnych może skomplikować proces budowy i wymagać dodatkowych zasobów oraz czasu na certyfikację gotowego produktu.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn produkcyjnych

Przyszłość projektowania maszyn produkcyjnych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Jednym z kluczowych kierunków rozwoju będzie dalsza automatyzacja procesów produkcyjnych poprzez wdrażanie sztucznej inteligencji oraz uczenia maszynowego. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane i podejmować decyzje optymalizujące procesy produkcyjne. Również rozwój technologii IoT pozwoli na jeszcze lepsze monitorowanie pracy maszyn oraz ich integrację z systemami zarządzania przedsiębiorstwem. Warto również zwrócić uwagę na rosnącą popularność zrównoważonego rozwoju i ekologicznych rozwiązań w projektowaniu maszyn, co może prowadzić do opracowywania bardziej energooszczędnych i przyjaznych dla środowiska urządzeń. Dodatkowo, personalizacja produktów staje się coraz ważniejsza, co oznacza, że maszyny będą musiały być bardziej elastyczne i zdolne do dostosowywania się do indywidualnych potrzeb klientów.

Jakie umiejętności są niezbędne w projektowaniu maszyn produkcyjnych

Projektowanie maszyn produkcyjnych to dziedzina, która wymaga szerokiego zestawu umiejętności technicznych oraz interpersonalnych. Przede wszystkim, inżynierowie muszą posiadać solidne podstawy w zakresie mechaniki, elektroniki oraz automatyki. Wiedza z zakresu materiałoznawstwa jest również kluczowa, ponieważ dobór odpowiednich materiałów ma ogromny wpływ na wydajność i trwałość maszyny. Umiejętność posługiwania się nowoczesnymi narzędziami CAD (Computer-Aided Design) jest niezbędna do tworzenia precyzyjnych rysunków technicznych oraz modeli 3D. Warto również zwrócić uwagę na znaczenie analitycznego myślenia i zdolności rozwiązywania problemów, które pozwalają na skuteczne podejście do wyzwań pojawiających się w trakcie projektowania. Oprócz umiejętności technicznych, ważne są także kompetencje miękkie, takie jak umiejętność pracy w zespole, komunikacja oraz zarządzanie czasem. Współpraca z innymi specjalistami, takimi jak programiści czy eksperci ds. jakości, jest niezbędna do osiągnięcia sukcesu w projektowaniu maszyn.

Jakie są koszty związane z projektowaniem i budową maszyn produkcyjnych

Koszty związane z projektowaniem i budową maszyn produkcyjnych mogą być znaczne i różnią się w zależności od wielu czynników. Pierwszym z nich jest skomplikowanie projektu oraz zastosowane technologie. Im bardziej zaawansowana maszyna, tym wyższe będą koszty jej budowy. Koszty materiałów również mają duże znaczenie; wybór wysokiej jakości komponentów może zwiększyć wydatki, ale jednocześnie wpłynąć na długoterminową niezawodność i efektywność maszyny. Dodatkowo, wynagrodzenia dla zespołu inżynieryjnego oraz kosztów związanych z badaniami i rozwojem stanowią istotną część całkowitych wydatków. Warto również uwzględnić koszty związane z testowaniem prototypów oraz certyfikacją gotowego produktu, które mogą być czasochłonne i kosztowne. Nie można zapominać o kosztach operacyjnych związanych z utrzymaniem maszyny po jej wdrożeniu do produkcji.

Jakie są najważniejsze standardy jakości w budowie maszyn produkcyjnych

W budowie maszyn produkcyjnych niezwykle istotne jest przestrzeganie standardów jakości, które zapewniają bezpieczeństwo oraz niezawodność urządzeń. Jednym z najważniejszych standardów jest ISO 9001, który określa wymagania dotyczące systemu zarządzania jakością w organizacjach. Certyfikacja zgodności z tym standardem potwierdza, że firma stosuje odpowiednie procedury kontrolne oraz dąży do ciągłego doskonalenia procesów produkcyjnych. Innym kluczowym standardem jest ISO 14001, który koncentruje się na zarządzaniu środowiskowym i minimalizacji negatywnego wpływu działalności przemysłowej na otoczenie. W przypadku maszyn produkcyjnych szczególnie ważne są również normy dotyczące bezpieczeństwa, takie jak ISO 12100, która określa zasady oceny ryzyka oraz projektowania bezpiecznych maszyn. Przestrzeganie tych standardów nie tylko zwiększa bezpieczeństwo użytkowników, ale także wpływa na reputację firmy oraz jej konkurencyjność na rynku.

Jakie są wyzwania związane z integracją nowych technologii w maszynach produkcyjnych

Integracja nowych technologii w maszynach produkcyjnych stawia przed inżynierami szereg wyzwań, które mogą wpłynąć na cały proces projektowania i budowy urządzeń. Jednym z głównych problemów jest konieczność dostosowania istniejących systemów do nowoczesnych rozwiązań technologicznych, co często wiąże się z dużymi kosztami oraz czasem potrzebnym na przeszkolenie personelu. Dodatkowo, nowe technologie mogą wymagać zmiany w podejściu do projektowania, co może prowadzić do opóźnień w realizacji projektów. Kolejnym wyzwaniem jest zapewnienie kompatybilności różnych systemów i komponentów, co może być trudne ze względu na różnorodność dostępnych rozwiązań na rynku. Również kwestie związane z bezpieczeństwem danych stają się coraz bardziej istotne w kontekście integracji IoT i sztucznej inteligencji; przedsiębiorstwa muszą zadbać o odpowiednie zabezpieczenia przed cyberatakami oraz utratą danych. Wreszcie, zmieniające się przepisy prawne dotyczące technologii mogą wymusić dodatkowe dostosowania w projektach maszyn produkcyjnych.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi wiele korzyści zarówno dla producentów, jak i dla samych pracowników. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez skrócenie czasu cyklu pracy oraz minimalizację błędów ludzkich. Maszyny automatyczne mogą pracować przez dłuższy czas bez przerwy, co przekłada się na większą ilość wyprodukowanych jednostek w krótszym czasie. Dodatkowo automatyzacja przyczynia się do poprawy jakości produktów dzięki precyzyjnemu wykonywaniu operacji oraz stałemu monitorowaniu parametrów procesowych. Kolejną korzyścią jest redukcja kosztów operacyjnych; chociaż początkowe inwestycje mogą być wysokie, to długofalowe oszczędności wynikające ze zmniejszenia liczby pracowników oraz obniżenia kosztów błędów szybko rekompensują te wydatki. Automatyzacja może również poprawić warunki pracy poprzez eliminację monotonnych lub niebezpiecznych zadań dla ludzi; pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, co zwiększa ich satysfakcję zawodową.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn produkcyjnych

Konserwacja maszyn produkcyjnych jest kluczowym elementem zapewniającym ich długotrwałe działanie oraz minimalizującym ryzyko awarii. Najlepsze praktyki w tym zakresie obejmują regularne przeglądy techniczne oraz planowane działania konserwacyjne zgodnie z zaleceniami producenta maszyny. Ważne jest również prowadzenie dokumentacji dotyczącej wszystkich przeprowadzonych napraw i przeglądów; pozwala to śledzić historię maszyny oraz identyfikować potencjalne problemy zanim staną się poważnymi awariami. Kolejnym aspektem jest szkolenie personelu obsługującego maszyny; pracownicy powinni być świadomi zasad prawidłowej eksploatacji urządzeń oraz umieć rozpoznawać objawy wskazujące na konieczność interwencji serwisowej. Warto także wdrożyć system monitorowania stanu technicznego maszyn za pomocą czujników IoT; umożliwia to bieżącą analizę danych i przewidywanie momentu konieczności przeprowadzenia konserwacji zanim wystąpi awaria.