Projektowanie maszyn przemysłowych to złożony proces, który wymaga starannego planowania oraz uwzględnienia wielu aspektów technicznych i praktycznych. Pierwszym krokiem w tym procesie jest zdefiniowanie wymagań dotyczących maszyny, co obejmuje zarówno jej funkcjonalność, jak i wydajność. W tym etapie inżynierowie muszą dokładnie zrozumieć potrzeby klienta oraz specyfikę branży, w której maszyna będzie wykorzystywana. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D, co pozwala na wizualizację projektu. Kolejnym krokiem jest analiza materiałów oraz technologii produkcji, które będą używane do budowy maszyny. Wybór odpowiednich komponentów ma kluczowe znaczenie dla trwałości i efektywności urządzenia. Po zakończeniu etapu projektowania następuje faza prototypowania, gdzie tworzony jest model maszyny, który poddawany jest testom w celu weryfikacji jego funkcjonalności oraz wydajności.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

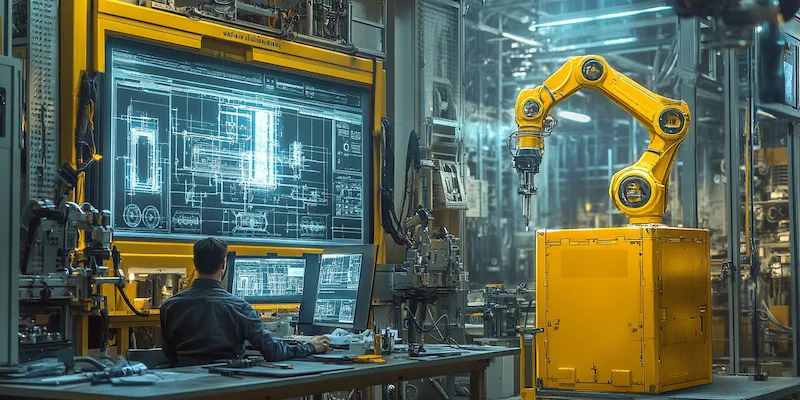

W budowie maszyn przemysłowych wykorzystuje się szereg nowoczesnych technologii, które mają na celu zwiększenie efektywności produkcji oraz poprawę jakości finalnych produktów. Jedną z kluczowych technologii jest automatyzacja procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności pracy. W tym kontekście często stosuje się roboty przemysłowe, które wykonują powtarzalne zadania z dużą precyzją. Inną istotną technologią jest wykorzystanie systemów CAD (Computer-Aided Design), które umożliwiają inżynierom tworzenie szczegółowych modeli 3D maszyn oraz ich symulację przed rozpoczęciem produkcji. Dzięki temu można szybko identyfikować potencjalne problemy i wprowadzać niezbędne zmiany. Dodatkowo coraz większą rolę odgrywają technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych komponentów bez konieczności stosowania tradycyjnych metod obróbczych.

Jakie są najważniejsze aspekty bezpieczeństwa przy projektowaniu maszyn

Bezpieczeństwo jest jednym z najważniejszych aspektów, które należy uwzględnić podczas projektowania maszyn przemysłowych. Inżynierowie muszą przestrzegać rygorystycznych norm i przepisów dotyczących bezpieczeństwa, aby zapewnić ochronę zarówno operatorów maszyn, jak i innych pracowników znajdujących się w pobliżu. Kluczowym elementem jest przeprowadzenie analizy ryzyka, która pozwala na identyfikację potencjalnych zagrożeń związanych z użytkowaniem maszyny. Na podstawie tej analizy można wprowadzić odpowiednie środki zaradcze, takie jak osłony zabezpieczające czy systemy awaryjnego zatrzymania maszyny. Ważnym aspektem jest także ergonomia projektowanej maszyny, która wpływa na komfort pracy operatora oraz minimalizuje ryzyko urazów związanych z długotrwałym użytkowaniem sprzętu.

Jakie są trendy w projektowaniu i budowie nowoczesnych maszyn

W ostatnich latach obserwuje się dynamiczny rozwój trendów związanych z projektowaniem i budową nowoczesnych maszyn przemysłowych. Jednym z najważniejszych kierunków jest integracja technologii cyfrowych z procesami produkcyjnymi, co prowadzi do powstawania tzw. fabryk inteligentnych. W takich zakładach maszyny są połączone ze sobą za pomocą Internetu Rzeczy (IoT), co umożliwia bieżące monitorowanie ich pracy oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia, co skutkuje poszukiwaniem rozwiązań energooszczędnych oraz materiałów przyjaznych dla środowiska. Coraz więcej firm stawia na recykling komponentów oraz redukcję odpadów produkcyjnych. Innowacje technologiczne obejmują również rozwój systemów sztucznej inteligencji i uczenia maszynowego, które pozwalają na automatyzację analizy danych oraz podejmowanie decyzji opartych na algorytmach.

Jakie umiejętności są niezbędne w projektowaniu maszyn przemysłowych

Projektowanie maszyn przemysłowych wymaga szerokiego zakresu umiejętności technicznych oraz analitycznych, które są kluczowe dla sukcesu w tej dziedzinie. Inżynierowie zajmujący się tym obszarem muszą posiadać solidne podstawy z zakresu mechaniki, elektrotechniki oraz automatyki, co pozwala im na zrozumienie zasad działania różnych komponentów maszyn. Umiejętność pracy z oprogramowaniem CAD jest również niezbędna, ponieważ umożliwia tworzenie szczegółowych modeli i rysunków technicznych. Dodatkowo, inżynierowie powinni być zaznajomieni z metodami analizy wytrzymałościowej oraz symulacji, co pozwala na przewidywanie zachowań maszyn w różnych warunkach eksploatacyjnych. Warto również podkreślić znaczenie umiejętności interpersonalnych, takich jak komunikacja i praca zespołowa, które są niezbędne do efektywnej współpracy z innymi specjalistami, takimi jak technicy czy menedżerowie projektów.

Jakie są najczęstsze błędy przy projektowaniu maszyn przemysłowych

Podczas projektowania maszyn przemysłowych mogą wystąpić różnorodne błędy, które mogą negatywnie wpłynąć na funkcjonalność i bezpieczeństwo urządzeń. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta oraz specyfikacji technicznych, co prowadzi do stworzenia maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym problemem może być brak odpowiedniej analizy ryzyka, co skutkuje pominięciem istotnych zagrożeń związanych z użytkowaniem maszyny. Niekiedy inżynierowie mogą również popełniać błędy w doborze materiałów lub komponentów, co wpływa na trwałość i niezawodność urządzenia. Ważnym aspektem jest także niedostateczne testowanie prototypów przed rozpoczęciem produkcji seryjnej, co może prowadzić do wykrycia usterek dopiero po wdrożeniu maszyny do użytku. Ostatecznie, brak dokumentacji technicznej oraz instrukcji obsługi może skutkować problemami w późniejszej eksploatacji maszyny oraz jej konserwacji.

Jakie są wyzwania związane z modernizacją istniejących maszyn przemysłowych

Modernizacja istniejących maszyn przemysłowych to proces, który niesie ze sobą szereg wyzwań zarówno technicznych, jak i organizacyjnych. Jednym z głównych problemów jest dostosowanie nowych technologii do starych systemów, co często wymaga znacznych modyfikacji konstrukcyjnych oraz programowych. Wiele starszych maszyn nie jest zaprojektowanych z myślą o integracji z nowoczesnymi rozwiązaniami cyfrowymi, co może prowadzić do trudności w ich modernizacji. Kolejnym wyzwaniem jest zapewnienie ciągłości produkcji podczas prac modernizacyjnych, co często wymaga starannego planowania oraz koordynacji działań zespołu inżynieryjnego i operatorów. Dodatkowo, modernizacja wiąże się z koniecznością przeszkolenia pracowników w zakresie obsługi nowych systemów oraz technologii, co może generować dodatkowe koszty i czasochłonność. Warto również zwrócić uwagę na aspekt finansowy – inwestycje w modernizację muszą być dokładnie przemyślane i uzasadnione ekonomicznie, aby przynieść oczekiwane korzyści w postaci zwiększonej wydajności czy oszczędności energii.

Jakie są korzyści wynikające z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych przynosi szereg korzyści dla przedsiębiorstw zajmujących się projektowaniem i budową maszyn przemysłowych. Przede wszystkim zwiększa wydajność produkcji poprzez skrócenie czasu realizacji poszczególnych etapów oraz redukcję błędów ludzkich. Dzięki zastosowaniu robotów i systemów automatycznych możliwe jest osiągnięcie większej precyzji w wykonywaniu powtarzalnych zadań, co przekłada się na wyższą jakość produktów końcowych. Automatyzacja pozwala także na optymalizację wykorzystania zasobów – zarówno ludzkich, jak i materiałowych – co prowadzi do obniżenia kosztów produkcji. Kolejną istotną korzyścią jest możliwość zbierania danych dotyczących procesów produkcyjnych w czasie rzeczywistym, co umożliwia ich analizę i podejmowanie lepszych decyzji zarządzających. W dłuższej perspektywie automatyzacja przyczynia się do zwiększenia konkurencyjności przedsiębiorstw na rynku poprzez szybsze reagowanie na zmieniające się potrzeby klientów oraz elastyczność w dostosowywaniu produkcji do nowych trendów rynkowych.

Jakie są przyszłe kierunki rozwoju w dziedzinie maszyn przemysłowych

Przyszłość dziedziny maszyn przemysłowych zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz zmieniającym się wymaganiom rynku. Jednym z głównych kierunków rozwoju będzie dalsza integracja sztucznej inteligencji oraz uczenia maszynowego w procesach produkcyjnych. Dzięki tym technologiom maszyny będą mogły samodzielnie analizować dane oraz optymalizować swoje działanie bez potrzeby ingerencji człowieka. Również rozwój Internetu Rzeczy (IoT) przyczyni się do powstania bardziej zaawansowanych systemów monitorowania i zarządzania produkcją, które umożliwią bieżące śledzenie wydajności maszyn oraz prognozowanie awarii. W kontekście ekologii coraz większą rolę odgrywać będą technologie związane z energooszczędnością oraz minimalizacją odpadów produkcyjnych. Firmy będą dążyć do wdrażania rozwiązań opartych na recyklingu materiałów oraz wykorzystywaniu odnawialnych źródeł energii w procesach produkcyjnych.

Jakie są kluczowe czynniki wpływające na wybór dostawców maszyn przemysłowych

Wybór odpowiednich dostawców maszyn przemysłowych jest kluczowym elementem strategii zakupowej przedsiębiorstw. Istotnym czynnikiem jest jakość oferowanych produktów oraz ich zgodność z wymaganiami technicznymi. Firmy powinny zwracać uwagę na doświadczenie dostawcy w branży oraz jego reputację na rynku, co może świadczyć o niezawodności i trwałości maszyn. Ważne są także aspekty finansowe, takie jak konkurencyjność cenowa oraz elastyczność warunków płatności. Dodatkowo, dostawcy powinni oferować wsparcie posprzedażowe, w tym serwis techniczny oraz dostępność części zamiennych. Kolejnym istotnym czynnikiem jest czas realizacji zamówienia, który ma bezpośredni wpływ na ciągłość produkcji w przedsiębiorstwie. Warto również brać pod uwagę innowacyjność dostawcy oraz jego zdolność do dostosowania oferty do zmieniających się potrzeb rynku.