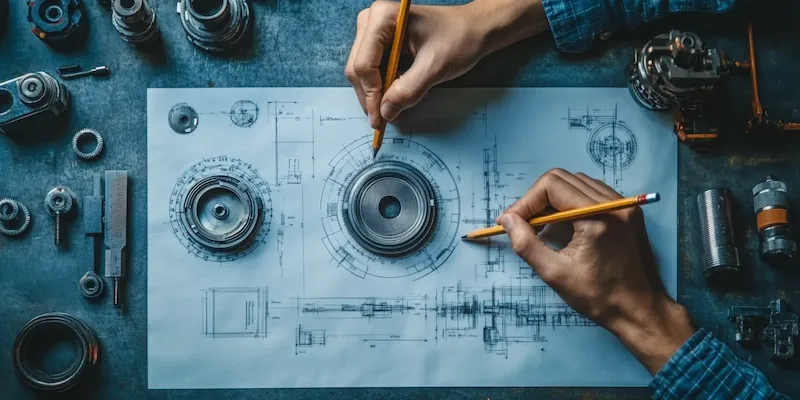

Projektowanie i produkcja maszyn to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz określenie specyfikacji technicznych, które maszyna ma spełniać. Na tym etapie inżynierowie i projektanci muszą zrozumieć, jakie funkcje ma pełnić maszyna, jakie materiały będą używane oraz jakie warunki pracy będą miały miejsce. Następnie następuje faza koncepcyjna, w której tworzone są wstępne szkice oraz modele 3D. W tej fazie ważne jest również uwzględnienie aspektów ergonomicznych oraz bezpieczeństwa użytkowników. Kolejnym krokiem jest wykonanie prototypu, który pozwala na przetestowanie wszystkich założeń projektowych w praktyce. Prototypowanie jest kluczowe, ponieważ pozwala na identyfikację ewentualnych błędów oraz niedociągnięć przed rozpoczęciem masowej produkcji.

Jakie technologie są wykorzystywane w produkcji maszyn

W dzisiejszych czasach projektowanie i produkcja maszyn opierają się na nowoczesnych technologiach, które znacznie zwiększają efektywność oraz precyzję procesu wytwarzania. Jedną z najważniejszych technologii jest komputerowe wspomaganie projektowania (CAD), które umożliwia inżynierom tworzenie dokładnych modeli 3D oraz symulacji działania maszyny. Dzięki temu można szybko wprowadzać zmiany i optymalizować projekt jeszcze przed rozpoczęciem produkcji. Kolejną istotną technologią jest komputerowe wspomaganie wytwarzania (CAM), które pozwala na automatyzację procesów obróbczych. CAM integruje się z systemami CAD, co umożliwia bezpośrednie przesyłanie danych do maszyn CNC, co znacznie przyspiesza produkcję i minimalizuje ryzyko błędów ludzkich. W ostatnich latach coraz większą rolę odgrywają również technologie druku 3D, które pozwalają na szybkie prototypowanie oraz produkcję skomplikowanych elementów o nietypowych kształtach.

Jakie są wyzwania związane z projektowaniem maszyn

Projektowanie i produkcja maszyn to nie tylko szereg działań mających na celu stworzenie funkcjonalnego urządzenia, ale także szereg wyzwań, które inżynierowie muszą pokonać. Jednym z głównych wyzwań jest dostosowanie się do szybko zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które są jednocześnie ekonomiczne i ekologiczne. W związku z tym inżynierowie muszą stale aktualizować swoją wiedzę oraz umiejętności, aby móc sprostać tym wymaganiom. Kolejnym wyzwaniem jest zapewnienie wysokiej jakości produktów przy jednoczesnym obniżeniu kosztów produkcji. To wymaga nie tylko innowacyjnych rozwiązań technologicznych, ale także efektywnego zarządzania zasobami oraz optymalizacji procesów produkcyjnych. Dodatkowo należy pamiętać o aspektach związanych z bezpieczeństwem pracy oraz ochroną środowiska, co staje się coraz ważniejsze w kontekście globalnych trendów proekologicznych.

Jakie umiejętności są potrzebne do pracy w branży maszynowej

Aby skutecznie uczestniczyć w projektowaniu i produkcji maszyn, niezbędne są różnorodne umiejętności oraz kompetencje techniczne. Przede wszystkim osoby pracujące w tej branży powinny posiadać solidne podstawy z zakresu inżynierii mechanicznej oraz materiałowej. Znajomość zasad mechaniki, termodynamiki czy statyki jest kluczowa dla prawidłowego projektowania maszyn. Ponadto umiejętność obsługi programów CAD/CAM staje się standardem w branży, dlatego warto inwestować czas w naukę tych narzędzi. Również zdolności analityczne są niezwykle ważne – inżynierowie muszą być w stanie ocenić różne rozwiązania i wybrać najbardziej optymalne dla danego projektu. Komunikacja interpersonalna również odgrywa istotną rolę, ponieważ praca nad projektem często wymaga współpracy z innymi specjalistami z różnych dziedzin.

Jakie są najnowsze trendy w projektowaniu maszyn

W ostatnich latach projektowanie i produkcja maszyn przeżywają dynamiczne zmiany, które są wynikiem postępu technologicznego oraz rosnących oczekiwań klientów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wprowadzenie robotów przemysłowych do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na lepszą jakość finalnych produktów. Kolejnym istotnym trendem jest zastosowanie sztucznej inteligencji w projektowaniu maszyn. Dzięki algorytmom uczenia maszynowego możliwe jest optymalizowanie procesów projektowych oraz przewidywanie awarii, co pozwala na minimalizację przestojów w produkcji. Również zrównoważony rozwój staje się coraz ważniejszym aspektem w branży maszynowej. Firmy starają się wprowadzać rozwiązania ekologiczne, takie jak materiały biodegradowalne czy technologie oszczędzające energię.

Jakie są kluczowe aspekty zarządzania projektem w branży maszynowej

Zarządzanie projektem w branży maszynowej to skomplikowany proces, który wymaga uwzględnienia wielu aspektów. Kluczowym elementem jest planowanie, które obejmuje określenie celów projektu, harmonogramu oraz budżetu. Ważne jest także przypisanie odpowiednich zasobów ludzkich i materiałowych do poszczególnych etapów projektu. Efektywna komunikacja w zespole projektowym ma ogromne znaczenie – wszyscy członkowie powinni być na bieżąco informowani o postępach oraz ewentualnych problemach. Kolejnym istotnym aspektem jest monitorowanie postępów prac oraz kontrola jakości, co pozwala na szybkie reagowanie na ewentualne nieprawidłowości. Dodatkowo warto stosować metodyki zarządzania projektami, takie jak Agile czy Scrum, które umożliwiają elastyczne dostosowywanie się do zmieniających się warunków oraz potrzeb klienta.

Jakie są najczęstsze błędy w projektowaniu maszyn

Projektowanie i produkcja maszyn to skomplikowane procesy, które mogą wiązać się z różnymi błędami i niedociągnięciami. Jednym z najczęstszych błędów jest niewłaściwe określenie wymagań klienta na etapie analizy potrzeb. Brak dokładnych informacji może prowadzić do stworzenia maszyny, która nie spełnia oczekiwań użytkowników lub nie jest dostosowana do warunków pracy. Innym powszechnym problemem jest niedostateczne testowanie prototypów przed rozpoczęciem produkcji seryjnej. Niezidentyfikowane błędy mogą prowadzić do awarii maszyny w trakcie użytkowania, co wiąże się z dodatkowymi kosztami naprawy oraz utraty reputacji firmy. Również brak współpracy między różnymi działami firmy może prowadzić do nieporozumień i opóźnień w realizacji projektu. Warto również zwrócić uwagę na kwestie związane z bezpieczeństwem – niedostosowanie maszyny do norm bezpieczeństwa może skutkować poważnymi konsekwencjami prawnymi oraz zagrożeniem dla zdrowia użytkowników.

Jakie są korzyści płynące z zastosowania symulacji w projektowaniu maszyn

Symulacje komputerowe odgrywają kluczową rolę w procesie projektowania maszyn, oferując szereg korzyści, które przyczyniają się do zwiększenia efektywności i jakości finalnych produktów. Dzięki symulacjom inżynierowie mogą testować różne scenariusze działania maszyny jeszcze przed jej fizycznym wyprodukowaniem. To pozwala na identyfikację potencjalnych problemów oraz optymalizację konstrukcji bez konieczności ponoszenia wysokich kosztów związanych z prototypowaniem. Symulacje umożliwiają także analizę zachowań maszyny pod różnymi obciążeniami i warunkami pracy, co pozwala na lepsze dostosowanie projektu do rzeczywistych warunków eksploatacyjnych. Dodatkowo wykorzystanie symulacji przyspiesza proces projektowania, ponieważ inżynierowie mogą szybko wprowadzać zmiany i oceniać ich wpływ na funkcjonalność maszyny.

Jakie są przyszłe kierunki rozwoju branży maszynowej

Branża maszynowa stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych, która ma na celu zwiększenie wydajności oraz redukcję kosztów operacyjnych. W miarę jak technologia robotyki staje się coraz bardziej zaawansowana, możemy spodziewać się większej integracji robotów w różnych sektorach przemysłu. Kolejnym istotnym trendem jest rozwój Internetu Rzeczy (IoT), który umożliwia łączenie maszyn z siecią internetową i zbieranie danych o ich pracy w czasie rzeczywistym. Dzięki temu przedsiębiorstwa będą mogły lepiej monitorować wydajność swoich urządzeń oraz przewidywać awarie zanim one wystąpią. Również rozwój technologii druku 3D otwiera nowe możliwości dla branży maszynowej, umożliwiając szybsze prototypowanie oraz produkcję niestandardowych elementów bez potrzeby inwestowania w drogie formy czy narzędzia produkcyjne.

Jakie są zalety współpracy z firmami zajmującymi się outsourcingiem produkcji maszyn

Współpraca z firmami zajmującymi się outsourcingiem produkcji maszyn niesie ze sobą wiele korzyści dla przedsiębiorstw działających w tej branży. Przede wszystkim outsourcing pozwala firmom skoncentrować się na swoich kluczowych kompetencjach, takich jak projektowanie czy rozwój nowych produktów, podczas gdy procesy produkcyjne są realizowane przez wyspecjalizowane firmy zewnętrzne. Dzięki temu przedsiębiorstwa mogą zwiększyć swoją elastyczność i szybkość reakcji na zmieniające się potrzeby rynku. Outsourcing często wiąże się również z obniżeniem kosztów operacyjnych – firmy mogą korzystać z niższych stawek robocizny oraz lepszych warunków zakupu surowców oferowanych przez specjalistyczne zakłady produkcyjne. Dodatkowo współpraca z partnerami posiadającymi doświadczenie i nowoczesne technologie może przyczynić się do poprawy jakości produktów oraz skrócenia czasu realizacji zamówień.