Projektowanie maszyn przemysłowych to złożony proces, który wymaga uwzględnienia wielu aspektów technicznych, ekonomicznych oraz ergonomicznych. Pierwszym krokiem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna ma pełnić. Ważne jest również zrozumienie warunków pracy, w jakich maszyna będzie funkcjonować, co pozwala na dobór odpowiednich materiałów i technologii produkcji. Kolejnym etapem jest tworzenie koncepcji maszyny, która obejmuje rysunki techniczne oraz modele 3D. W tym momencie inżynierowie muszą uwzględnić aspekty takie jak wydajność, bezpieczeństwo oraz łatwość obsługi. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Testowanie prototypu pozwala na identyfikację ewentualnych problemów i wprowadzenie niezbędnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w projektowaniu maszyn przemysłowych

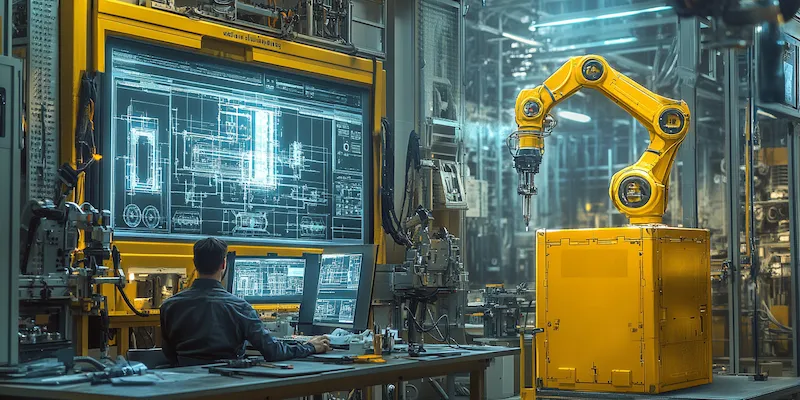

W dzisiejszych czasach projektowanie maszyn przemysłowych opiera się na zaawansowanych technologiach, które znacznie ułatwiają cały proces. Jednym z najważniejszych narzędzi jest oprogramowanie CAD (Computer-Aided Design), które umożliwia inżynierom tworzenie precyzyjnych rysunków oraz modeli 3D. Dzięki temu możliwe jest lepsze zobrazowanie koncepcji maszyny oraz przeprowadzanie symulacji działania poszczególnych komponentów. Ponadto coraz częściej stosuje się technologie CAM (Computer-Aided Manufacturing), które wspierają proces produkcji poprzez automatyzację obróbki materiałów. Warto również wspomnieć o zastosowaniu technologii druku 3D, która pozwala na szybkie prototypowanie i testowanie nowych rozwiązań konstrukcyjnych. W kontekście nowoczesnych maszyn przemysłowych istotne są także systemy automatyki i robotyki, które zwiększają wydajność oraz precyzję produkcji.

Jakie umiejętności są niezbędne dla projektantów maszyn przemysłowych

Aby skutecznie projektować maszyny przemysłowe, inżynierowie muszą posiadać szereg umiejętności technicznych oraz interpersonalnych. Przede wszystkim konieczna jest znajomość zasad mechaniki, materiałoznawstwa oraz automatyki, co pozwala na właściwe dobieranie komponentów i technologii do konkretnego projektu. Umiejętność pracy z oprogramowaniem CAD/CAM jest również kluczowa, ponieważ większość współczesnych projektów opiera się na cyfrowych modelach i symulacjach. Dodatkowo ważna jest zdolność analitycznego myślenia oraz rozwiązywania problemów, co pozwala na identyfikację ewentualnych błędów w projekcie i ich korektę na wczesnym etapie. Komunikacja i praca zespołowa to kolejne istotne umiejętności, ponieważ projektanci często współpracują z innymi specjalistami, takimi jak inżynierowie elektrycy czy programiści.

Jakie wyzwania stoją przed projektantami maszyn przemysłowych

Projektowanie maszyn przemysłowych wiąże się z wieloma wyzwaniami, które mogą wpłynąć na jakość i efektywność finalnego produktu. Jednym z głównych problemów jest konieczność dostosowania się do szybko zmieniających się wymagań rynku oraz oczekiwań klientów. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi oraz trendami w branży, aby móc zaproponować innowacyjne rozwiązania. Kolejnym wyzwaniem jest zapewnienie wysokiego poziomu bezpieczeństwa maszyn, co wymaga znajomości przepisów prawnych oraz norm dotyczących ochrony zdrowia i życia pracowników. Problemy związane z kosztami produkcji również stanowią istotny element procesu projektowania; inżynierowie muszą znaleźć równowagę między jakością a ceną materiałów i komponentów. Dodatkowo zarządzanie czasem projektu jest kluczowe, aby uniknąć opóźnień w harmonogramie produkcji.

Jakie są najnowsze trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie maszyn przemysłowych ewoluuje w szybkim tempie, a nowe technologie oraz podejścia zmieniają sposób, w jaki inżynierowie podchodzą do swoich projektów. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów. Wykorzystanie robotów przemysłowych stało się standardem w wielu zakładach, co umożliwia precyzyjne wykonywanie zadań, które wcześniej były realizowane przez ludzi. Kolejnym istotnym trendem jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z maszyn w czasie rzeczywistym. Dzięki temu inżynierowie mogą monitorować wydajność urządzeń, identyfikować potencjalne problemy oraz optymalizować procesy produkcyjne. Warto również zwrócić uwagę na rozwój technologii sztucznej inteligencji, która znajduje zastosowanie w analizie danych oraz podejmowaniu decyzji projektowych. Dodatkowo rośnie znaczenie zrównoważonego rozwoju i ekologicznych rozwiązań, co prowadzi do poszukiwania materiałów przyjaznych dla środowiska oraz efektywniejszych procesów produkcyjnych.

Jakie są kluczowe aspekty ergonomii w projektowaniu maszyn przemysłowych

Ergonomia odgrywa niezwykle ważną rolę w projektowaniu maszyn przemysłowych, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo pracy operatorów. Kluczowym aspektem jest dostosowanie stanowisk pracy do indywidualnych potrzeb użytkowników, co obejmuje odpowiednią wysokość maszyn, dostępność narzędzi oraz łatwość obsługi. Projektanci muszą również uwzględnić aspekty związane z minimalizowaniem ryzyka urazów, takich jak przeciążenia czy niewłaściwe pozycje ciała podczas pracy. Ważne jest także zapewnienie odpowiedniego oświetlenia oraz wentylacji w miejscu pracy, co wpływa na ogólną wydajność i samopoczucie pracowników. W kontekście ergonomii nie można zapominać o intuicyjności interfejsu użytkownika; maszyny powinny być zaprojektowane tak, aby ich obsługa była prosta i zrozumiała dla operatorów. Dobrze zaprojektowana maszyna nie tylko zwiększa efektywność produkcji, ale także przyczynia się do poprawy satysfakcji pracowników oraz redukcji liczby wypadków przy pracy.

Jakie są metody testowania i walidacji maszyn przemysłowych

Testowanie i walidacja maszyn przemysłowych to kluczowe etapy procesu projektowania, które mają na celu zapewnienie ich prawidłowego działania oraz spełnienia wymagań klientów. Proces ten rozpoczyna się od testów prototypów, które pozwalają na ocenę funkcjonalności i wydajności maszyny przed jej wdrożeniem do produkcji seryjnej. Inżynierowie przeprowadzają różnorodne testy, takie jak testy obciążeniowe, które sprawdzają wytrzymałość komponentów pod dużymi obciążeniami. Ważne są również testy bezpieczeństwa, które mają na celu identyfikację potencjalnych zagrożeń dla operatorów oraz innych osób pracujących w pobliżu maszyny. Po zakończeniu testów prototypu następuje walidacja procesu produkcyjnego, która polega na ocenie zdolności produkcji do wytwarzania maszyn zgodnie z określonymi normami jakościowymi. Współczesne metody testowania często wykorzystują symulacje komputerowe oraz analizy danych z czujników zamontowanych w maszynach, co pozwala na szybsze identyfikowanie problemów i ich eliminację.

Jakie są najczęstsze błędy popełniane podczas projektowania maszyn przemysłowych

Podczas projektowania maszyn przemysłowych inżynierowie mogą napotkać wiele pułapek i błędów, które mogą prowadzić do poważnych problemów w późniejszym etapie produkcji lub eksploatacji. Jednym z najczęstszych błędów jest niedostateczna analiza wymagań klienta oraz specyfikacji technicznych, co może skutkować stworzeniem maszyny, która nie spełnia oczekiwań użytkowników. Kolejnym powszechnym problemem jest ignorowanie aspektów ergonomicznych; niewłaściwie zaprojektowane stanowiska pracy mogą prowadzić do urazów operatorów oraz obniżenia efektywności pracy. Niezrozumienie zasad mechaniki lub materiałoznawstwa może prowadzić do wyboru niewłaściwych komponentów lub technologii produkcji, co z kolei wpływa na jakość finalnego produktu. Często zdarza się również pomijanie fazy testowania prototypu lub przeprowadzanie jej w sposób niekompletny, co może skutkować wykryciem problemów dopiero po wdrożeniu maszyny do produkcji seryjnej. Wreszcie brak współpracy między różnymi działami firmy może prowadzić do niezgodności między wymaganiami technicznymi a możliwościami produkcyjnymi.

Jakie są perspektywy rozwoju branży projektowania maszyn przemysłowych

Branża projektowania maszyn przemysłowych stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Z jednej strony rosnące wymagania dotyczące efektywności energetycznej oraz zrównoważonego rozwoju zmuszają inżynierów do poszukiwania innowacyjnych rozwiązań technologicznych. Z drugiej strony postęp technologiczny otwiera nowe horyzonty dla projektantów; rozwój sztucznej inteligencji czy Internetu Rzeczy staje się standardem w nowoczesnych zakładach produkcyjnych. W miarę jak przedsiębiorstwa dążą do automatyzacji procesów i zwiększenia wydajności, rośnie zapotrzebowanie na wyspecjalizowanych inżynierów zdolnych do tworzenia zaawansowanych systemów mechanicznych oraz elektronicznych. Ponadto globalizacja rynku sprawia, że konkurencja staje się coraz bardziej intensywna; firmy muszą inwestować w badania i rozwój, aby utrzymać swoją pozycję na rynku.

Jakie są kluczowe czynniki wpływające na koszt projektowania maszyn przemysłowych

Koszt projektowania maszyn przemysłowych jest złożonym zagadnieniem, na które wpływa wiele czynników. Przede wszystkim, wybór technologii oraz materiałów ma kluczowe znaczenie; nowoczesne i zaawansowane technologie mogą być droższe, ale często oferują lepszą wydajność i dłuższą żywotność. Kolejnym istotnym czynnikiem są koszty pracy, które różnią się w zależności od regionu oraz poziomu doświadczenia inżynierów. Wysokiej jakości projekt wymaga zaangażowania wykwalifikowanego zespołu, co może zwiększać całkowite wydatki. Dodatkowo, czas realizacji projektu również wpływa na jego koszt; dłuższy czas pracy nad projektem może prowadzić do wyższych wydatków związanych z wynagrodzeniem pracowników oraz kosztami operacyjnymi. Warto także uwzględnić koszty testowania i walidacji, które są niezbędne do zapewnienia jakości i bezpieczeństwa maszyny.