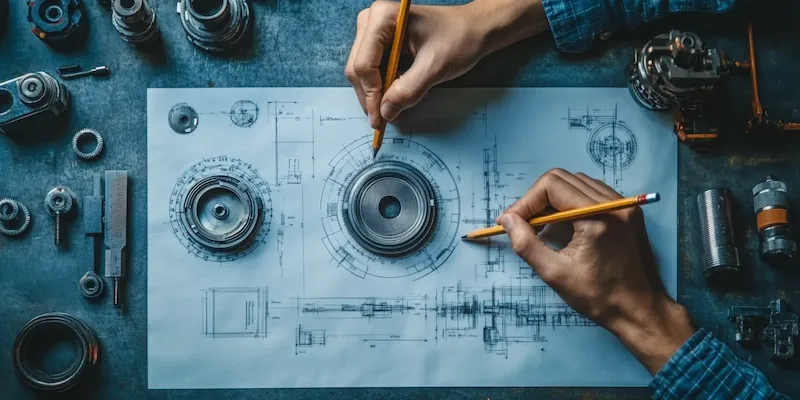

Projektowanie maszyn wirujących to złożony proces, który wymaga uwzględnienia wielu kluczowych aspektów technicznych oraz inżynieryjnych. W pierwszej kolejności istotne jest zrozumienie podstawowych zasad mechaniki, które rządzą działaniem tych urządzeń. Maszyny wirujące, takie jak turbiny, wentylatory czy silniki, muszą być zaprojektowane w taki sposób, aby mogły efektywnie przekształcać energię mechaniczną na inne formy energii. Ważnym elementem jest również analiza dynamiczna, która pozwala na ocenę zachowania maszyny w różnych warunkach pracy. Kolejnym istotnym aspektem jest dobór odpowiednich materiałów, które muszą charakteryzować się wysoką wytrzymałością i odpornością na zmienne warunki pracy. W procesie projektowania nie można zapominać o ergonomii oraz bezpieczeństwie użytkowników, co ma kluczowe znaczenie dla długotrwałej eksploatacji maszyn.

Jakie technologie są wykorzystywane w projektowaniu maszyn wirujących

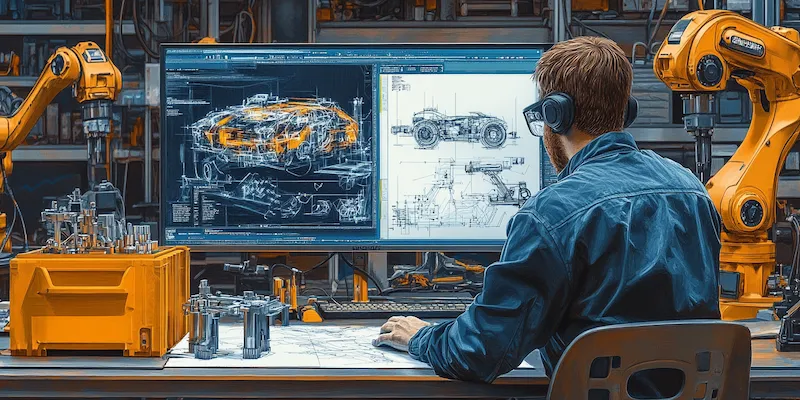

W dzisiejszych czasach projektowanie maszyn wirujących opiera się na zaawansowanych technologiach, które znacząco ułatwiają proces inżynieryjny. Jedną z najważniejszych technologii jest modelowanie komputerowe, które pozwala na symulację działania maszyny w różnych warunkach bez konieczności budowy prototypu. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy i optymalizować konstrukcję przed rozpoczęciem produkcji. Ponadto, technologia druku 3D staje się coraz bardziej popularna w procesie prototypowania, umożliwiając szybkie wytwarzanie skomplikowanych elementów o wysokiej precyzji. Warto również zwrócić uwagę na zastosowanie sztucznej inteligencji i algorytmów uczenia maszynowego w analizie danych dotyczących wydajności maszyn wirujących. Te innowacyjne podejścia pozwalają na lepsze prognozowanie awarii oraz zwiększenie efektywności energetycznej urządzeń.

Jakie wyzwania stoją przed inżynierami w projektowaniu maszyn wirujących

Projektowanie maszyn wirujących wiąże się z wieloma wyzwaniami, które inżynierowie muszą pokonać, aby stworzyć wydajne i niezawodne urządzenia. Jednym z głównych problemów jest konieczność dostosowania konstrukcji do różnorodnych warunków pracy oraz zmieniających się norm środowiskowych. Inżynierowie muszą brać pod uwagę nie tylko parametry techniczne, ale także wpływ na środowisko naturalne oraz wymagania dotyczące efektywności energetycznej. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami, co często wymaga dużych nakładów czasu i zasobów. Współczesne maszyny wirujące muszą być również coraz bardziej kompaktowe i lekkie, co stawia dodatkowe wymagania przed projektantami w zakresie materiałów i konstrukcji. Wreszcie, zmieniające się oczekiwania klientów oraz rosnąca konkurencja na rynku sprawiają, że inżynierowie muszą być elastyczni i gotowi do ciągłego doskonalenia swoich projektów.

Jakie są przyszłe kierunki rozwoju w projektowaniu maszyn wirujących

Przyszłość projektowania maszyn wirujących zapowiada się niezwykle interesująco dzięki dynamicznemu rozwojowi technologii oraz rosnącym wymaganiom rynku. Wśród kluczowych kierunków rozwoju można wymienić dalsze wdrażanie rozwiązań opartych na sztucznej inteligencji oraz automatyzacji procesów projektowych. Dzięki tym technologiom możliwe będzie szybsze tworzenie bardziej skomplikowanych konstrukcji przy jednoczesnym zwiększeniu ich efektywności energetycznej. Również rozwój materiałów kompozytowych oraz nanotechnologii otwiera nowe możliwości w zakresie redukcji masy i poprawy wytrzymałości elementów maszyn wirujących. W kontekście ochrony środowiska obserwujemy rosnące zainteresowanie ekologicznymi rozwiązaniami, takimi jak wykorzystanie odnawialnych źródeł energii czy recykling materiałów używanych w produkcji. Dodatkowo rozwój technologii Internetu Rzeczy (IoT) umożliwi jeszcze lepsze monitorowanie stanu technicznego maszyn oraz ich integrację z systemami zarządzania produkcją.

Jakie są najczęściej stosowane metody analizy w projektowaniu maszyn wirujących

W procesie projektowania maszyn wirujących kluczowe znaczenie ma zastosowanie odpowiednich metod analizy, które pozwalają na ocenę wydajności oraz bezpieczeństwa konstrukcji. Jedną z najpopularniejszych metod jest analiza elementów skończonych (FEM), która umożliwia symulację zachowania się maszyny pod wpływem różnych obciążeń i warunków pracy. Dzięki tej technice inżynierowie mogą dokładnie przewidzieć, jak poszczególne elementy będą reagować na siły działające w trakcie eksploatacji. Kolejną istotną metodą jest analiza modalna, która pozwala na określenie naturalnych częstotliwości drgań maszyny oraz jej trybów drgań. To niezwykle ważne, ponieważ niewłaściwe dopasowanie częstotliwości pracy do naturalnych częstotliwości maszyny może prowadzić do niebezpiecznych rezonansów. Warto również wspomnieć o analizie dynamicznej, która bada zachowanie maszyny w czasie rzeczywistym, uwzględniając zmienne warunki pracy oraz interakcje z otoczeniem.

Jakie są kluczowe normy i standardy w projektowaniu maszyn wirujących

Projektowanie maszyn wirujących wiąże się z koniecznością przestrzegania wielu norm i standardów, które mają na celu zapewnienie bezpieczeństwa oraz efektywności tych urządzeń. W Europie jednym z najważniejszych dokumentów regulacyjnych jest dyrektywa maszynowa 2006/42/WE, która określa wymagania dotyczące projektowania, budowy i użytkowania maszyn. Normy ISO, takie jak ISO 9001 dotycząca systemów zarządzania jakością czy ISO 14001 związana z zarządzaniem środowiskowym, również odgrywają kluczową rolę w procesie projektowania. Dodatkowo, w przypadku maszyn wirujących szczególną uwagę należy zwrócić na normy dotyczące hałasu oraz wibracji, które mogą mieć istotny wpływ na komfort pracy oraz zdrowie użytkowników. Warto także pamiętać o normach dotyczących materiałów i technologii produkcji, które zapewniają odpowiednią jakość i trwałość komponentów.

Jakie są różnice między różnymi typami maszyn wirujących

Maszyny wirujące to szeroka kategoria urządzeń, które różnią się między sobą zarówno budową, jak i zastosowaniem. Wśród najpopularniejszych typów można wyróżnić turbiny, wentylatory, silniki elektryczne oraz sprężarki. Turbiny są zazwyczaj wykorzystywane do przekształcania energii cieplnej lub hydraulicznej na energię mechaniczną i znajdują zastosowanie w elektrowniach oraz systemach napędowych. Wentylatory natomiast służą do przemieszczania powietrza lub innych gazów i są powszechnie stosowane w systemach wentylacyjnych oraz klimatyzacyjnych. Silniki elektryczne to urządzenia zamieniające energię elektryczną na mechaniczną, a ich różnorodność konstrukcyjna sprawia, że znajdują zastosowanie w niemal każdej dziedzinie przemysłu. Sprężarki z kolei służą do zwiększania ciśnienia gazów i mają kluczowe znaczenie w systemach pneumatycznych oraz chłodniczych.

Jakie są zalety stosowania symulacji komputerowych w projektowaniu maszyn wirujących

Stosowanie symulacji komputerowych w projektowaniu maszyn wirujących przynosi wiele korzyści, które znacząco przyspieszają proces inżynieryjny oraz poprawiają jakość finalnych produktów. Przede wszystkim symulacje pozwalają na przeprowadzenie analizy różnych scenariuszy działania maszyny bez konieczności budowy fizycznych prototypów. Dzięki temu inżynierowie mogą szybko identyfikować potencjalne problemy oraz optymalizować konstrukcję jeszcze przed rozpoczęciem produkcji. Symulacje umożliwiają również dokładne przewidywanie zachowania się maszyny pod wpływem różnych obciążeń oraz warunków pracy, co jest kluczowe dla zapewnienia jej niezawodności i bezpieczeństwa. Ponadto wykorzystanie narzędzi do modelowania 3D pozwala na lepsze zrozumienie interakcji między poszczególnymi elementami maszyny oraz ich wzajemnego wpływu na wydajność całego systemu.

Jakie są przykłady innowacyjnych rozwiązań w projektowaniu maszyn wirujących

Innowacyjne rozwiązania w projektowaniu maszyn wirujących pojawiają się regularnie dzięki postępom technologicznym oraz rosnącym wymaganiom rynku. Przykładem takiego rozwiązania jest zastosowanie zaawansowanych materiałów kompozytowych, które charakteryzują się niską wagą przy jednoczesnej wysokiej wytrzymałości. Dzięki temu możliwe jest tworzenie bardziej efektywnych konstrukcji o mniejszym zużyciu energii. Innym interesującym kierunkiem rozwoju są inteligentne systemy monitorowania stanu technicznego maszyn, które wykorzystują czujniki i algorytmy uczenia maszynowego do przewidywania awarii zanim one nastąpią. Tego typu rozwiązania pozwalają na minimalizację przestojów i zwiększenie efektywności operacyjnej zakładów przemysłowych. Dodatkowo rozwój technologii cyfrowych umożliwia tworzenie modeli cyfrowych maszyn (tzw. cyfrowe bliźniaki), które pozwalają na symulację ich działania w czasie rzeczywistym oraz optymalizację procesów produkcyjnych.

Jakie są najlepsze praktyki w zakresie konserwacji maszyn wirujących