Przemysł 4.0 to termin, który odnosi się do czwartej rewolucji przemysłowej, w której technologia odgrywa kluczową rolę w transformacji procesów produkcyjnych. Kluczowe cechy tego zjawiska obejmują automatyzację, cyfryzację oraz integrację systemów. W ramach przemysłu 4.0, maszyny i urządzenia są wyposażone w inteligentne technologie, takie jak sztuczna inteligencja, Internet rzeczy oraz big data. Dzięki tym innowacjom możliwe jest zbieranie i analizowanie danych w czasie rzeczywistym, co pozwala na optymalizację procesów produkcyjnych oraz zwiększenie efektywności. Kolejnym istotnym elementem jest elastyczność produkcji, która umożliwia dostosowywanie się do zmieniających się potrzeb rynku oraz indywidualnych wymagań klientów. Warto również zwrócić uwagę na znaczenie współpracy między różnymi podmiotami w łańcuchu dostaw, co sprzyja innowacjom oraz zwiększa konkurencyjność przedsiębiorstw.

Jakie technologie napędzają rozwój przemysłu 4.0

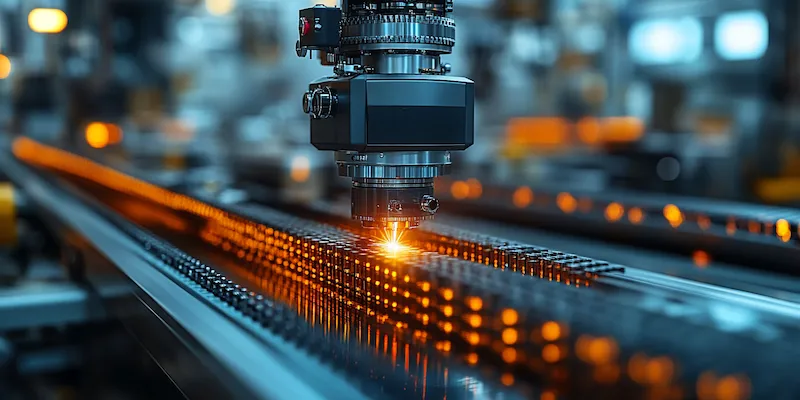

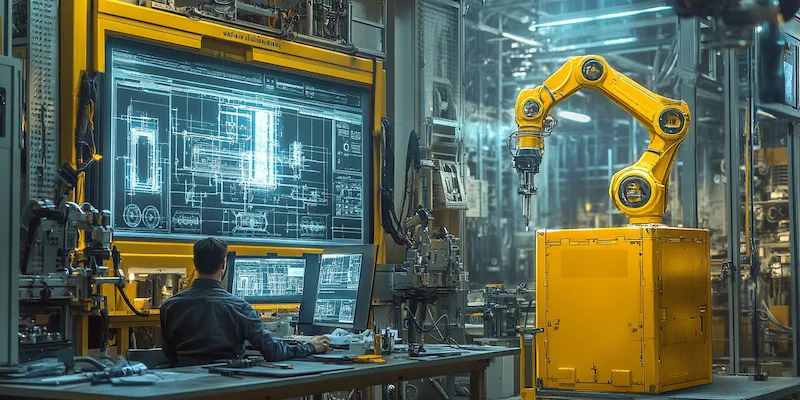

W kontekście przemysłu 4.0 kluczowe technologie mają ogromny wpływ na sposób funkcjonowania przedsiębiorstw oraz ich zdolność do adaptacji w dynamicznie zmieniającym się otoczeniu. Jedną z najważniejszych technologii jest Internet rzeczy, który umożliwia komunikację między urządzeniami oraz zbieranie danych z różnych źródeł. Dzięki temu możliwe jest monitorowanie procesów produkcyjnych w czasie rzeczywistym oraz identyfikowanie potencjalnych problemów zanim staną się one poważnymi przeszkodami. Sztuczna inteligencja również odgrywa istotną rolę, ponieważ pozwala na analizę dużych zbiorów danych i podejmowanie decyzji na podstawie uzyskanych informacji. Automatyzacja procesów produkcyjnych za pomocą robotów i systemów autonomicznych przyczynia się do zwiększenia wydajności oraz redukcji kosztów operacyjnych. Nie można zapomnieć o technologii chmurowej, która umożliwia przechowywanie i przetwarzanie danych w sposób elastyczny i skalowalny, co jest szczególnie ważne dla firm działających w modelu przemysłu 4.0.

Jakie wyzwania stoją przed przedsiębiorstwami w erze przemysłu 4.0

Przemysł 4.0 niesie ze sobą wiele korzyści, ale także stawia przed przedsiębiorstwami szereg wyzwań, które muszą zostać rozwiązane, aby skutecznie wdrożyć nowoczesne technologie i procesy produkcyjne. Jednym z głównych wyzwań jest konieczność przeszkolenia pracowników w zakresie nowych technologii oraz umiejętności cyfrowych. W miarę jak automatyzacja i sztuczna inteligencja stają się coraz bardziej powszechne, pracownicy muszą być gotowi do nauki obsługi nowych narzędzi oraz adaptacji do zmieniającego się środowiska pracy. Kolejnym istotnym wyzwaniem jest bezpieczeństwo danych, które staje się coraz bardziej krytyczne w erze cyfryzacji. Przedsiębiorstwa muszą inwestować w zabezpieczenia przed cyberatakami oraz zapewnić ochronę danych osobowych swoich klientów i pracowników. Dodatkowo, integracja różnych systemów informatycznych może być skomplikowana i wymagać znacznych nakładów czasowych oraz finansowych.

Jakie korzyści przynosi wdrożenie przemysłu 4.0

Wdrożenie zasad przemysłu 4.0 przynosi szereg korzyści dla przedsiębiorstw, które decydują się na transformację swoich procesów produkcyjnych i organizacyjnych. Przede wszystkim automatyzacja i cyfryzacja prowadzą do znacznego zwiększenia efektywności operacyjnej, co przekłada się na obniżenie kosztów produkcji oraz skrócenie czasu realizacji zamówień. Dzięki zastosowaniu nowoczesnych technologii możliwe jest lepsze zarządzanie zasobami oraz optymalizacja procesów logistycznych, co wpływa na poprawę jakości produktów i usług oferowanych klientom. Ponadto przedsiębiorstwa mogą korzystać z analizy danych w czasie rzeczywistym, co pozwala na szybsze podejmowanie decyzji opartych na rzetelnych informacjach. Wprowadzenie innowacyjnych rozwiązań sprzyja także wzrostowi konkurencyjności firmy na rynku globalnym, a elastyczność produkcji umożliwia dostosowywanie oferty do indywidualnych potrzeb klientów.

Jakie są przykłady zastosowania przemysłu 4.0 w różnych branżach

Przemysł 4.0 znajduje zastosowanie w wielu branżach, a jego wpływ na różnorodne sektory gospodarki jest coraz bardziej widoczny. W przemyśle motoryzacyjnym, na przykład, firmy wykorzystują zaawansowane technologie do automatyzacji linii produkcyjnych oraz wdrażania systemów monitorowania jakości w czasie rzeczywistym. Dzięki temu możliwe jest szybsze wykrywanie błędów oraz optymalizacja procesów montażowych. W sektorze spożywczym technologia Internetu rzeczy umożliwia śledzenie produktów w łańcuchu dostaw, co zwiększa przejrzystość i bezpieczeństwo żywności. Firmy mogą monitorować temperaturę i wilgotność w czasie rzeczywistym, co pozwala na utrzymanie odpowiednich warunków przechowywania. W branży zdrowotnej z kolei, telemedycyna oraz urządzenia noszone umożliwiają zdalne monitorowanie stanu zdrowia pacjentów, co prowadzi do lepszej opieki medycznej i szybszej reakcji na problemy zdrowotne.

Jakie umiejętności są potrzebne w erze przemysłu 4.0

W obliczu transformacji związanej z przemysłem 4.0, pracownicy muszą rozwijać nowe umiejętności, aby sprostać wymaganiom nowoczesnego rynku pracy. Kluczowe znaczenie mają umiejętności cyfrowe, które obejmują znajomość obsługi zaawansowanych technologii oraz narzędzi informatycznych. Pracownicy powinni być biegli w analizie danych oraz interpretacji wyników, co pozwoli im podejmować świadome decyzje oparte na faktach. Umiejętność programowania staje się coraz bardziej pożądana, zwłaszcza w kontekście automatyzacji procesów oraz tworzenia aplikacji wspierających działalność przedsiębiorstw. Kolejną istotną umiejętnością jest zdolność do pracy zespołowej oraz komunikacji międzydziałowej, ponieważ współpraca między różnymi działami i specjalistami jest kluczowa dla sukcesu projektów związanych z przemysłem 4.0. Warto również zwrócić uwagę na znaczenie kreatywności i innowacyjności, które pozwalają pracownikom na proponowanie nowych rozwiązań oraz usprawnień w procesach produkcyjnych.

Jakie są trendy w rozwoju przemysłu 4.0 na przyszłość

Przemysł 4.0 nieustannie ewoluuje, a jego przyszłość kształtowana jest przez szereg trendów technologicznych oraz społecznych. Jednym z najważniejszych trendów jest dalszy rozwój sztucznej inteligencji, która będzie odgrywać kluczową rolę w automatyzacji procesów oraz podejmowaniu decyzji opartych na danych. W miarę jak technologia ta staje się coraz bardziej zaawansowana, przedsiębiorstwa będą mogły korzystać z jej możliwości w jeszcze większym zakresie, co przyczyni się do dalszego zwiększenia efektywności operacyjnej. Kolejnym istotnym trendem jest rosnące znaczenie zrównoważonego rozwoju i odpowiedzialności społecznej, co skłania firmy do inwestowania w technologie przyjazne środowisku oraz promowania etycznych praktyk biznesowych. W kontekście cyfryzacji można zauważyć rosnącą popularność rozwiązań chmurowych, które umożliwiają elastyczne zarządzanie danymi oraz dostęp do zaawansowanych narzędzi analitycznych. Dodatkowo rozwój technologii blockchain może przyczynić się do zwiększenia transparentności i bezpieczeństwa transakcji w łańcuchu dostaw, co będzie miało pozytywny wpływ na relacje między partnerami biznesowymi.

Jakie są przykłady firm liderujących w przemyśle 4.0

Wiele firm na całym świecie staje się liderami w zakresie wdrażania zasad przemysłu 4.0 i wykorzystania nowoczesnych technologii do optymalizacji swoich procesów produkcyjnych oraz organizacyjnych. Przykładem może być niemiecka firma Siemens, która inwestuje znaczne środki w rozwój technologii cyfrowych i automatyzacji produkcji. Dzięki zastosowaniu inteligentnych systemów zarządzania produkcją oraz analizy danych, Siemens osiąga wysoką efektywność operacyjną i jakość swoich produktów. Innym przykładem jest amerykański gigant technologiczny General Electric, który wykorzystuje Internet rzeczy oraz sztuczną inteligencję do monitorowania maszyn przemysłowych i przewidywania awarii zanim one wystąpią. Taki proaktywny sposób zarządzania pozwala firmie na minimalizację przestojów i obniżenie kosztów operacyjnych. W branży motoryzacyjnej Toyota również wyróżnia się jako lider innowacji związanych z przemysłem 4.0 poprzez wdrażanie zaawansowanych systemów automatyzacji oraz robotyzacji linii produkcyjnych.

Jakie są kluczowe elementy strategii wdrażania przemysłu 4.0

Aby skutecznie wdrożyć zasady przemysłu 4.0, przedsiębiorstwa powinny opracować kompleksową strategię opartą na kilku kluczowych elementach. Po pierwsze, istotne jest przeprowadzenie analizy aktualnego stanu firmy oraz identyfikacja obszarów wymagających poprawy lub modernizacji. Następnie należy określić cele strategiczne związane z transformacją cyfrową oraz wyznaczyć konkretne wskaźniki sukcesu, które pozwolą na monitorowanie postępów wdrożenia zmian. Kolejnym krokiem jest inwestycja w odpowiednie technologie oraz infrastrukturę IT, które będą wspierać procesy automatyzacji i cyfryzacji produkcji. Ważnym aspektem jest także zaangażowanie pracowników poprzez szkolenia i rozwój umiejętności niezbędnych do obsługi nowych narzędzi oraz technologii. Przedsiębiorstwa powinny również promować kulturę innowacyjności i otwartości na zmiany wewnętrznie, co sprzyjać będzie lepszemu wdrażaniu nowych rozwiązań technologicznych.

Jakie są implikacje społeczne przemysłu 4.0 dla rynku pracy

Przemysł 4.0 ma istotny wpływ na rynek pracy oraz struktury zatrudnienia w różnych branżach gospodarki. Z jednej strony automatyzacja procesów produkcyjnych prowadzi do eliminacji niektórych tradycyjnych miejsc pracy, zwłaszcza tych związanych z rutynowymi zadaniami manualnymi czy prostymi operacjami produkcyjnymi. Z drugiej strony jednak pojawiają się nowe możliwości zatrudnienia związane z technologiami cyfrowymi i innowacjami technologicznymi, które wymagają specjalistycznej wiedzy oraz umiejętności technicznych. W rezultacie rynek pracy staje przed wyzwaniem przekształcenia struktury zatrudnienia poprzez przekwalifikowanie pracowników lub ich adaptację do nowych ról zawodowych związanych z nowoczesnymi technologiami. Ponadto wzrasta znaczenie umiejętności miękkich takich jak kreatywność czy zdolności interpersonalne, które będą kluczowe w pracy zespołowej nad projektami innowacyjnymi.