Robotyzacja procesów produkcyjnych to temat, który zyskuje na znaczeniu w dzisiejszym świecie przemysłu. Wprowadzenie robotów do linii produkcyjnych nie tylko zwiększa wydajność, ale także poprawia jakość wytwarzanych produktów. Automatyzacja pozwala na szybsze wykonywanie zadań, co przekłada się na krótszy czas realizacji zamówień. Dzięki zastosowaniu nowoczesnych technologii, takich jak sztuczna inteligencja czy uczenie maszynowe, roboty stają się coraz bardziej zaawansowane i zdolne do wykonywania skomplikowanych operacji. W rezultacie przedsiębiorstwa mogą zmniejszyć koszty produkcji oraz ograniczyć ryzyko błędów ludzkich. Robotyzacja przyczynia się również do poprawy bezpieczeństwa pracy, eliminując konieczność wykonywania niebezpiecznych zadań przez ludzi. W miarę jak technologia się rozwija, coraz więcej firm decyduje się na inwestycje w automatyzację, co prowadzi do wzrostu konkurencyjności na rynku.

Jakie są zalety i wady robotyzacji procesów produkcyjnych

Robotyzacja procesów produkcyjnych niesie ze sobą wiele korzyści, ale także pewne wyzwania, które warto rozważyć przed podjęciem decyzji o automatyzacji. Do najważniejszych zalet należy zwiększenie wydajności i dokładności produkcji. Roboty są w stanie pracować 24 godziny na dobę bez przerw, co pozwala na maksymalne wykorzystanie zasobów i skrócenie czasu realizacji zamówień. Dodatkowo, dzięki precyzji działania robotów, jakość produktów ulega znacznemu polepszeniu. Z drugiej strony, wdrożenie robotyzacji wiąże się z wysokimi kosztami początkowymi oraz koniecznością przeszkolenia pracowników do obsługi nowych technologii. Istnieje również obawa przed utratą miejsc pracy, co może budzić kontrowersje wśród pracowników i związków zawodowych. Przemiany te wymagają od firm przemyślanej strategii wdrażania robotyzacji oraz odpowiedniego zarządzania zmianą w organizacji.

Jakie technologie wspierają robotyzację procesów produkcyjnych

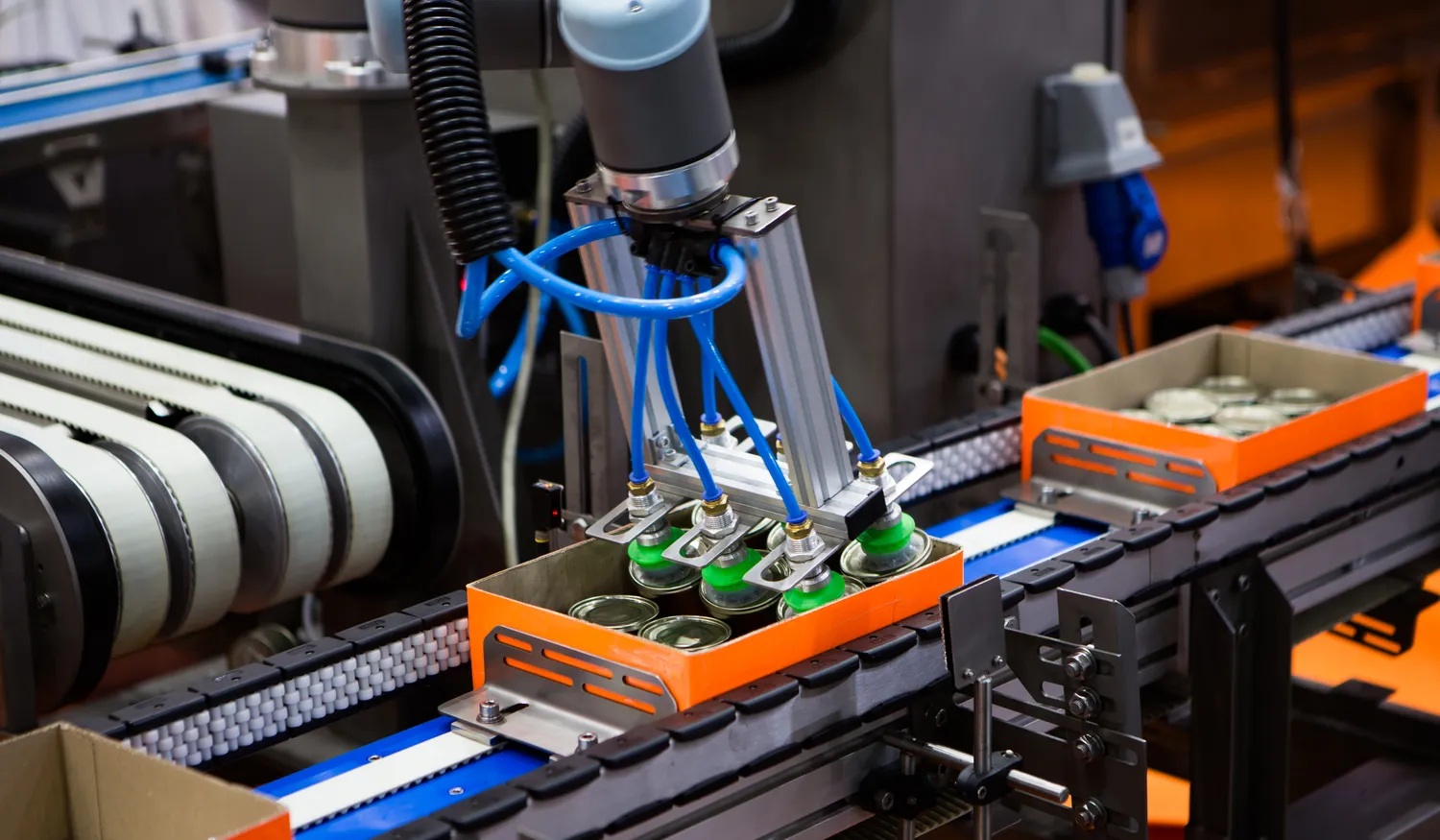

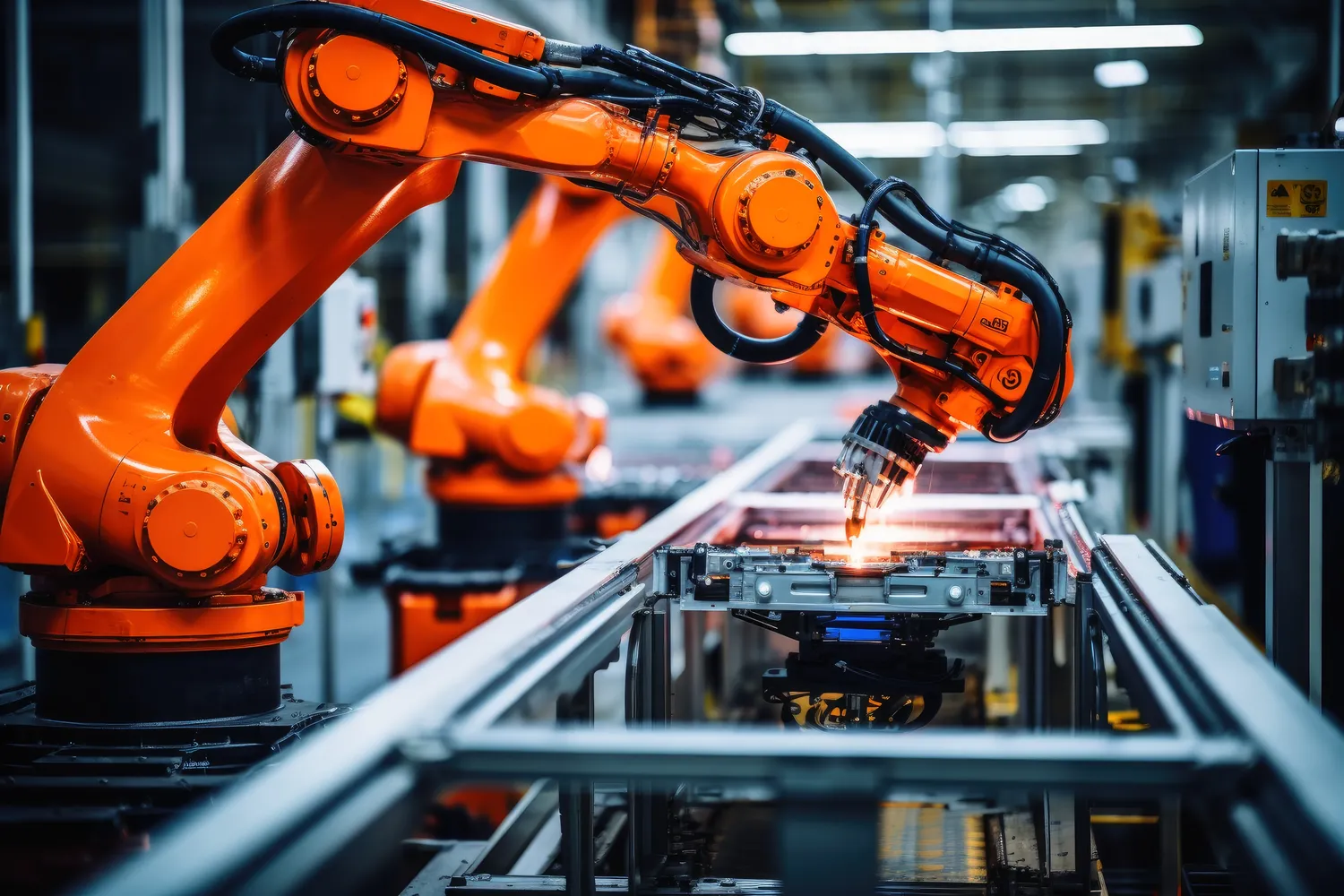

Współczesna robotyzacja procesów produkcyjnych opiera się na zaawansowanych technologiach, które umożliwiają automatyzację wielu aspektów działalności przemysłowej. Jednym z kluczowych elementów są roboty przemysłowe, które mogą być wykorzystywane do różnych zadań, takich jak montaż, pakowanie czy spawanie. W ostatnich latach dużą popularnością cieszą się także coboty, czyli współpracujące roboty, które mogą pracować obok ludzi i wspierać ich w codziennych zadaniach. Inną istotną technologią jest Internet Rzeczy (IoT), który pozwala na zbieranie danych z maszyn i urządzeń w czasie rzeczywistym, co umożliwia lepsze zarządzanie procesami produkcyjnymi oraz szybsze podejmowanie decyzji. Sztuczna inteligencja i uczenie maszynowe to kolejne kluczowe technologie, które pozwalają na analizę danych oraz optymalizację procesów w oparciu o zgromadzone informacje.

Jakie są przyszłe kierunki rozwoju robotyzacji procesów produkcyjnych

Przyszłość robotyzacji procesów produkcyjnych zapowiada się niezwykle interesująco i dynamicznie. W miarę jak technologia będzie się rozwijać, możemy spodziewać się coraz większej integracji robotów z systemami informatycznymi oraz sztuczną inteligencją. W nadchodzących latach przewiduje się wzrost zastosowania autonomicznych systemów produkcyjnych, które będą mogły samodzielnie podejmować decyzje na podstawie analizy danych zbieranych w czasie rzeczywistym. Kolejnym ważnym kierunkiem rozwoju będzie personalizacja produktów przy użyciu elastycznych linii produkcyjnych obsługiwanych przez roboty. Dzięki temu firmy będą mogły szybciej reagować na zmieniające się potrzeby klientów oraz oferować bardziej spersonalizowane rozwiązania. Również rozwój technologii 5G umożliwi szybszą komunikację między urządzeniami, co przyczyni się do jeszcze większej efektywności procesów produkcyjnych.

Jak robotyzacja procesów produkcyjnych zmienia rynek pracy

Robotyzacja procesów produkcyjnych ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Z jednej strony automatyzacja prowadzi do eliminacji niektórych miejsc pracy, zwłaszcza tych, które wymagają powtarzalnych i rutynowych czynności. Pracownicy zajmujący się prostymi zadaniami mogą być zastępowani przez maszyny, co rodzi obawy o przyszłość zatrudnienia w wielu branżach. Z drugiej strony, rozwój technologii robotycznych stwarza nowe możliwości zatrudnienia w obszarach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów. W miarę jak przedsiębiorstwa wdrażają nowoczesne rozwiązania, rośnie zapotrzebowanie na specjalistów z zakresu automatyki, inżynierii oraz informatyki. W efekcie, rynek pracy ewoluuje w kierunku większej specjalizacji i wymaga od pracowników ciągłego podnoszenia kwalifikacji. Warto również zauważyć, że robotyzacja może poprawić warunki pracy, eliminując konieczność wykonywania niebezpiecznych lub monotonnych zadań przez ludzi.

Jakie są przykłady zastosowania robotyzacji w różnych branżach

Robotyzacja procesów produkcyjnych znajduje zastosowanie w wielu branżach, co ilustruje jej wszechstronność i potencjał do zwiększania efektywności. W przemyśle motoryzacyjnym roboty są powszechnie wykorzystywane do montażu pojazdów, spawania oraz malowania. Dzięki automatyzacji procesy te są szybsze i bardziej precyzyjne, co przekłada się na wyższą jakość finalnych produktów. W branży elektronicznej roboty zajmują się montażem komponentów oraz pakowaniem gotowych urządzeń, co pozwala na zwiększenie wydajności i redukcję błędów. W sektorze spożywczym automatyzacja obejmuje takie zadania jak sortowanie, pakowanie oraz etykietowanie produktów. Roboty mogą również wspierać procesy logistyczne, transportując towary w magazynach oraz na liniach produkcyjnych. W medycynie robotyzacja znajduje zastosowanie w chirurgii, gdzie precyzyjne urządzenia wspomagają lekarzy w przeprowadzaniu skomplikowanych operacji.

Jakie wyzwania stoją przed firmami wdrażającymi robotyzację

Wdrażanie robotyzacji procesów produkcyjnych wiąże się z szeregiem wyzwań, które firmy muszą pokonać, aby skutecznie zautomatyzować swoje operacje. Jednym z głównych problemów jest wysoki koszt zakupu i instalacji nowoczesnych technologii. Inwestycje te mogą być znaczne, zwłaszcza dla małych i średnich przedsiębiorstw, które często dysponują ograniczonymi budżetami. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników do obsługi nowych systemów oraz adaptacji do zmieniającego się środowiska pracy. Firmy muszą zadbać o odpowiednie programy szkoleniowe oraz wsparcie dla pracowników w trakcie procesu transformacji. Ponadto, integracja nowych technologii z istniejącymi systemami produkcyjnymi może być skomplikowana i czasochłonna. Firmy muszą także radzić sobie z obawami pracowników związanymi z utratą miejsc pracy oraz zmianami w organizacji pracy.

Jakie są trendy w rozwoju robotyzacji procesów produkcyjnych

Rozwój robotyzacji procesów produkcyjnych jest napędzany przez szereg trendów technologicznych i rynkowych, które kształtują przyszłość przemysłu. Jednym z najważniejszych trendów jest wzrost wykorzystania sztucznej inteligencji oraz uczenia maszynowego w automatyzacji procesów. Dzięki tym technologiom roboty stają się coraz bardziej autonomiczne i zdolne do podejmowania decyzji na podstawie analizy danych w czasie rzeczywistym. Kolejnym istotnym trendem jest rozwój cobotów, czyli współpracujących robotów, które mogą pracować obok ludzi i wspierać ich w codziennych zadaniach. To otwiera nowe możliwości dla firm chcących zwiększyć wydajność bez konieczności całkowitej automatyzacji linii produkcyjnej. Również rosnące znaczenie zrównoważonego rozwoju wpływa na sposób wdrażania robotyzacji – przedsiębiorstwa coraz częściej poszukują rozwiązań pozwalających na redukcję zużycia energii oraz minimalizację odpadów podczas produkcji.

Jakie są kluczowe czynniki sukcesu w robotyzacji procesów produkcyjnych

Aby wdrożenie robotyzacji procesów produkcyjnych zakończyło się sukcesem, przedsiębiorstwa muszą zwrócić uwagę na kilka kluczowych czynników. Przede wszystkim ważne jest dokładne określenie celów automatyzacji oraz analiza potrzeb firmy w kontekście wdrażanych rozwiązań technologicznych. Niezbędne jest także przeprowadzenie szczegółowej analizy kosztów i korzyści związanych z inwestycją w robotyzację. Kolejnym istotnym elementem jest zaangażowanie pracowników w proces transformacji – ich wiedza i doświadczenie mogą okazać się nieocenione podczas wdrażania nowych technologii. Firmy powinny również zadbać o odpowiednie szkolenia dla zespołów technicznych oraz operatorów maszyn, aby zapewnić im umiejętności niezbędne do obsługi nowoczesnych systemów. Ważne jest także monitorowanie wyników po wdrożeniu robotyzacji oraz ciągłe doskonalenie procesów na podstawie zgromadzonych danych i doświadczeń.

Jakie są różnice między tradycyjnymi a zrobotyzowanymi procesami produkcyjnymi

Różnice między tradycyjnymi a zrobotyzowanymi procesami produkcyjnymi są znaczące i mają wpływ na efektywność działania przedsiębiorstw. Tradycyjne metody produkcji opierają się głównie na pracy ludzkiej i ręcznych operacjach, co często prowadzi do błędów oraz wydłuża czas realizacji zamówień. W przypadku zrobotyzowanych procesów większość czynności wykonywana jest przez maszyny, co pozwala na osiągnięcie większej precyzji oraz szybkości działania. Roboty mogą pracować bez przerw przez długi czas, co zwiększa wydajność linii produkcyjnej i pozwala na lepsze wykorzystanie zasobów. Dodatkowo automatyzacja umożliwia łatwiejsze skalowanie produkcji – przedsiębiorstwa mogą szybko dostosować moce przerobowe do zmieniającego się popytu rynkowego bez konieczności zatrudniania dodatkowych pracowników czy inwestowania w nowe maszyny manualne.