Robotyzacja produkcji to proces, który w ostatnich latach zyskuje na znaczeniu w wielu branżach. Wprowadzenie robotów do linii produkcyjnych pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. Dzięki automatyzacji wielu procesów, przedsiębiorstwa mogą osiągnąć wyższy poziom precyzji i powtarzalności, co jest kluczowe w produkcji masowej. Roboty są w stanie pracować przez długi czas bez przerwy, co znacząco zwiększa tempo produkcji. Dodatkowo, ich zastosowanie pozwala na minimalizację błędów ludzkich, które mogą prowadzić do strat finansowych. Warto również zauważyć, że robotyzacja produkcji przyczynia się do poprawy warunków pracy, eliminując niebezpieczne lub monotonne zadania, które wcześniej były wykonywane przez ludzi. Pracownicy mogą skupić się na bardziej kreatywnych i wymagających zadaniach, co prowadzi do wzrostu satysfakcji z pracy oraz rozwoju ich umiejętności.

Jakie są główne zalety robotyzacji produkcji w przemyśle

Wprowadzenie robotyzacji do procesów produkcyjnych niesie ze sobą wiele korzyści, które mogą znacząco wpłynąć na rozwój przedsiębiorstw. Po pierwsze, jednym z najważniejszych atutów jest zwiększona wydajność produkcji. Roboty są w stanie pracować 24 godziny na dobę, co pozwala na maksymalne wykorzystanie możliwości zakładów przemysłowych. Po drugie, automatyzacja procesów zmniejsza ryzyko wystąpienia błędów ludzkich, co przekłada się na wyższą jakość produktów. Kolejną zaletą jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań. Roboty mogą wykonywać te same czynności szybciej i dokładniej, co pozwala zaoszczędzić czas i pieniądze. Dodatkowo, robotyzacja przyczynia się do poprawy bezpieczeństwa pracy poprzez eliminację niebezpiecznych zadań dla ludzi.

Jakie wyzwania stawia przed firmami robotyzacja produkcji

Mimo licznych korzyści płynących z robotyzacji produkcji, przedsiębiorstwa muszą również stawić czoła pewnym wyzwaniom związanym z jej wdrażaniem. Jednym z głównych problemów jest wysoki koszt początkowy inwestycji w technologie robotyczne. Zakup nowoczesnych maszyn oraz ich integracja z istniejącymi systemami może być dużym obciążeniem finansowym dla wielu firm, zwłaszcza tych mniejszych. Kolejnym wyzwaniem jest konieczność przeszkolenia pracowników w zakresie obsługi nowych technologii. Wprowadzenie robotyzacji często wiąże się ze zmianą organizacji pracy oraz wymaga od pracowników nabycia nowych umiejętności technicznych. Ponadto, istnieje ryzyko oporu ze strony załogi wobec zmian w miejscu pracy, co może prowadzić do konfliktów i obniżenia morale zespołu. Firmy muszą także zadbać o odpowiednią infrastrukturę techniczną oraz serwisowanie urządzeń, aby zapewnić ich prawidłowe funkcjonowanie przez długi czas.

Jakie technologie są wykorzystywane w robotyzacji produkcji

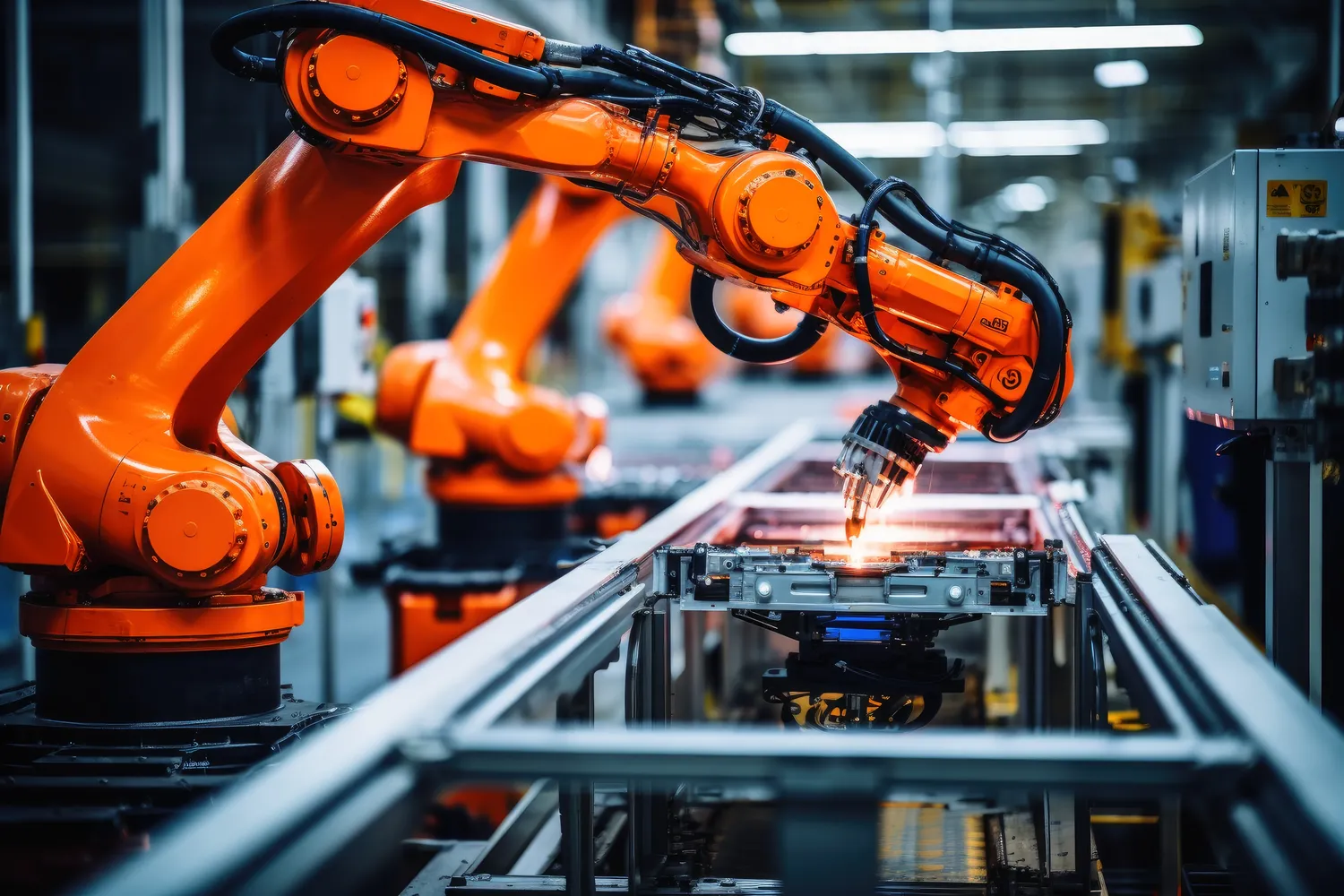

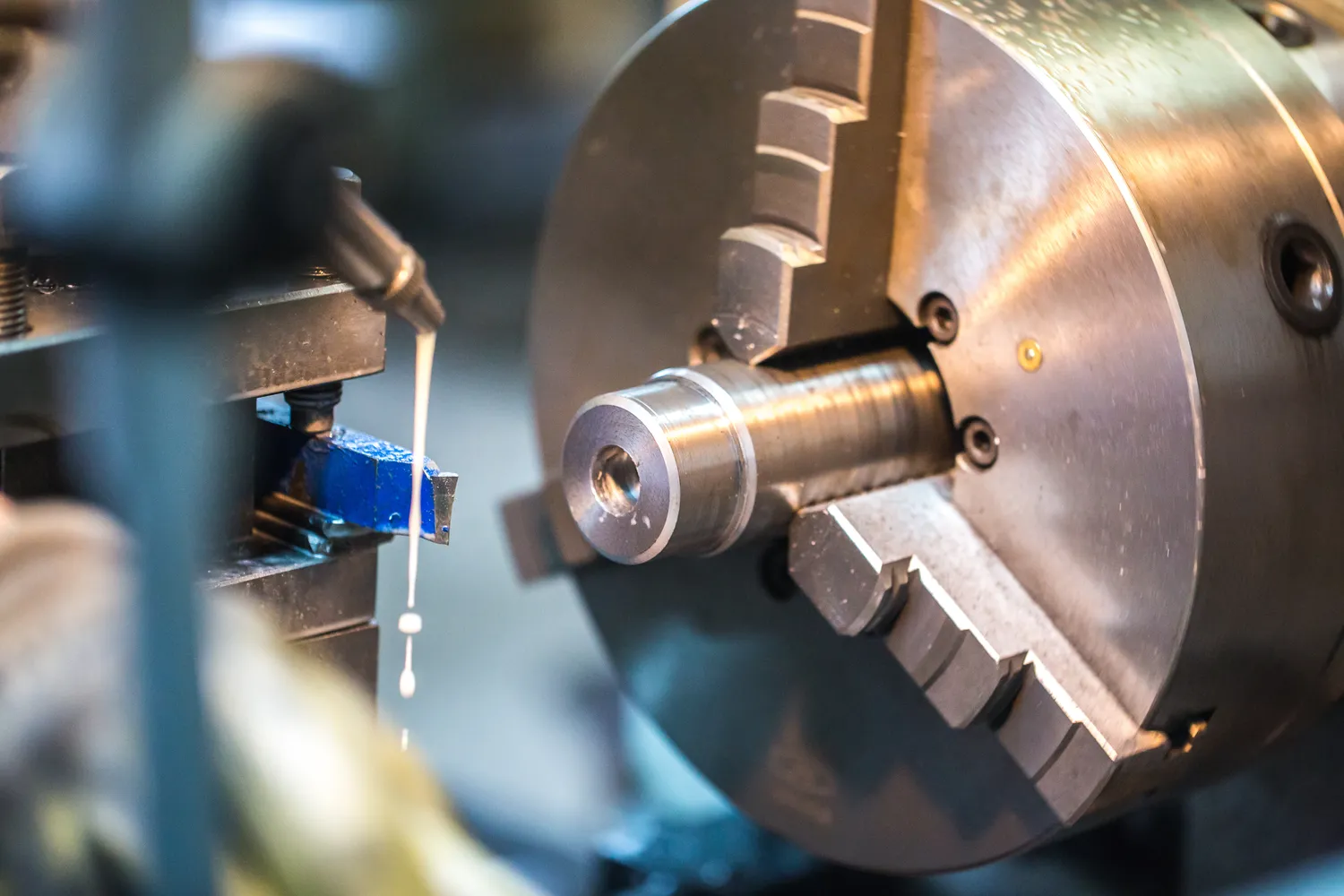

Robotyzacja produkcji opiera się na różnych technologiach, które umożliwiają automatyzację procesów przemysłowych. Jedną z najpopularniejszych technologii są roboty przemysłowe, które mogą wykonywać różnorodne zadania takie jak spawanie, malowanie czy montaż komponentów. Te maszyny są programowalne i można je dostosować do specyficznych potrzeb zakładu produkcyjnego. Innym ważnym elementem są systemy sztucznej inteligencji i uczenia maszynowego, które pozwalają na optymalizację procesów oraz podejmowanie decyzji w czasie rzeczywistym na podstawie analizy danych. Technologie Internetu Rzeczy (IoT) również odgrywają kluczową rolę w robotyzacji produkcji poprzez umożliwienie komunikacji między maszynami a systemami zarządzania produkcją. Dzięki temu możliwe jest monitorowanie wydajności oraz identyfikowanie potencjalnych problemów zanim staną się one krytyczne.

Jak robotyzacja produkcji zmienia rynek pracy w różnych branżach

Robotyzacja produkcji ma znaczący wpływ na rynek pracy, co budzi wiele emocji i kontrowersji. Wprowadzenie automatyzacji do zakładów przemysłowych prowadzi do zmiany charakteru wielu zawodów. Z jednej strony, niektóre stanowiska mogą zniknąć, szczególnie te związane z wykonywaniem rutynowych, powtarzalnych zadań. Pracownicy, którzy wcześniej zajmowali się prostymi czynnościami, mogą stanąć przed wyzwaniem znalezienia nowej pracy w obliczu rosnącej automatyzacji. Z drugiej strony, rozwój technologii robotycznych stwarza nowe możliwości zatrudnienia w dziedzinach związanych z projektowaniem, programowaniem oraz serwisowaniem robotów. Przemiany te wymagają od pracowników elastyczności oraz gotowości do ciągłego uczenia się i dostosowywania do zmieniających się warunków rynku. Warto również zauważyć, że robotyzacja produkcji może przyczynić się do wzrostu jakości życia pracowników poprzez eliminację niebezpiecznych lub monotonnych zadań. Zmniejszenie obciążenia fizycznego oraz psychicznego może prowadzić do większej satysfakcji z pracy oraz lepszego zdrowia psychicznego.

Jakie są przykłady zastosowania robotyzacji w różnych sektorach

Robotyzacja produkcji znajduje zastosowanie w wielu sektorach gospodarki, a jej wpływ jest widoczny w różnych dziedzinach przemysłu. W przemyśle motoryzacyjnym roboty są wykorzystywane do montażu pojazdów, spawania karoserii czy malowania. Dzięki automatyzacji procesów produkcyjnych możliwe jest osiągnięcie wysokiej precyzji oraz wydajności, co przekłada się na jakość finalnych produktów. W sektorze elektronicznym roboty wspierają procesy montażowe, gdzie precyzyjne umieszczanie komponentów jest kluczowe dla funkcjonowania urządzeń. W branży spożywczej robotyzacja przyczynia się do efektywnego pakowania oraz sortowania produktów, co zwiększa wydajność linii produkcyjnych. W logistyce i magazynowaniu automatyzacja pozwala na optymalizację procesów związanych z zarządzaniem zapasami oraz transportem towarów. Roboty autonomiczne są wykorzystywane do transportu materiałów wewnątrz zakładów produkcyjnych oraz magazynów, co zwiększa efektywność operacyjną. Wreszcie w medycynie roboty chirurgiczne umożliwiają przeprowadzanie skomplikowanych zabiegów z większą precyzją i mniejszym ryzykiem dla pacjentów.

Jakie są przyszłe kierunki rozwoju robotyzacji produkcji

Przyszłość robotyzacji produkcji zapowiada się niezwykle interesująco i dynamicznie. Jednym z kluczowych kierunków rozwoju jest dalsza integracja sztucznej inteligencji z systemami automatyzacji. Dzięki temu roboty będą mogły uczyć się na podstawie danych zebranych podczas pracy, co pozwoli im na optymalizację procesów oraz podejmowanie bardziej skomplikowanych decyzji w czasie rzeczywistym. Kolejnym ważnym trendem jest rozwój współpracy między ludźmi a robotami, znany jako kooperacyjna robotyzacja (cobots). Roboty współpracujące będą mogły pracować obok ludzi, wspierając ich w wykonywaniu zadań i zwiększając ogólną wydajność produkcji. Również rozwój technologii Internetu Rzeczy (IoT) będzie miał istotny wpływ na przyszłość robotyzacji, umożliwiając lepsze monitorowanie procesów oraz zbieranie danych analitycznych w czasie rzeczywistym. W miarę jak technologia będzie stawać się coraz bardziej dostępna, małe i średnie przedsiębiorstwa również będą mogły korzystać z automatyzacji swoich procesów produkcyjnych.

Jakie są koszty wdrażania robotyzacji produkcji

Koszty wdrażania robotyzacji produkcji mogą być znaczne i różnią się w zależności od specyfiki przedsiębiorstwa oraz zakresu planowanej automatyzacji. Na początku należy uwzględnić koszty zakupu samych robotów oraz niezbędnego oprogramowania do ich obsługi. Ceny robotów przemysłowych mogą znacznie się różnić w zależności od ich funkcji, wydajności oraz producenta. Oprócz kosztów zakupu należy także brać pod uwagę wydatki związane z integracją nowych technologii z istniejącymi systemami produkcyjnymi. Proces ten często wymaga zaangażowania specjalistycznych firm zajmujących się automatyką przemysłową, co może dodatkowo zwiększyć koszty inwestycji. Kolejnym istotnym elementem są koszty szkolenia pracowników w zakresie obsługi nowych maszyn oraz oprogramowania. Przeszkolić należy nie tylko operatorów maszyn, ale także personel odpowiedzialny za konserwację i serwisowanie urządzeń.

Jakie są trendy w zakresie bezpieczeństwa przy robotyzacji produkcji

Bezpieczeństwo pracy jest kluczowym aspektem przy wdrażaniu robotyzacji produkcji i wymaga szczególnej uwagi ze strony przedsiębiorstw. Nowoczesne technologie muszą być projektowane tak, aby minimalizować ryzyko wystąpienia wypadków zarówno dla ludzi, jak i dla maszyn. W ostatnich latach obserwuje się wzrost zainteresowania systemami zabezpieczeń opartymi na czujnikach i kamerach, które monitorują otoczenie robota i reagują na obecność ludzi w jego pobliżu. Takie rozwiązania pozwalają na bezpieczne współdziałanie ludzi i maszyn na linii produkcyjnej bez narażania zdrowia pracowników. Ponadto istotne jest regularne przeprowadzanie audytów bezpieczeństwa oraz szkoleń dla pracowników dotyczących zasad bezpiecznej obsługi maszyn i urządzeń automatycznych. Warto również zwrócić uwagę na rozwijające się standardy bezpieczeństwa dotyczące robotyzacji produkcji, które mają na celu ujednolicenie zasad działania urządzeń oraz zapewnienie ich zgodności z obowiązującymi normami prawnymi.

Jakie są przykłady innowacyjnych rozwiązań w zakresie robotyzacji

Innowacyjne rozwiązania w zakresie robotyzacji produkcji pojawiają się regularnie i mają potencjał do rewolucjonizowania sposobu prowadzenia działalności gospodarczej przez przedsiębiorstwa różnych branż. Przykładem mogą być autonomiczne pojazdy transportowe wykorzystywane w magazynach do przewożenia towarów bez potrzeby angażowania ludzi do tej pracy. Takie pojazdy korzystają z zaawansowanych systemów nawigacyjnych opartych na sztucznej inteligencji i czujnikach otoczenia, co pozwala im poruszać się po skomplikowanych trasach bez kolizji z przeszkodami czy innymi pojazdami. Innym przykładem są elastyczne linie montażowe wyposażone w modułowe roboty przemysłowe zdolne do szybkiej zmiany konfiguracji w zależności od potrzeb produkcyjnych danego momentu. Dzięki temu przedsiębiorstwa mogą łatwo dostosować swoje procesy do zmieniającego się popytu rynkowego bez konieczności przeprowadzania kosztownych modernizacji linii produkcyjnej.