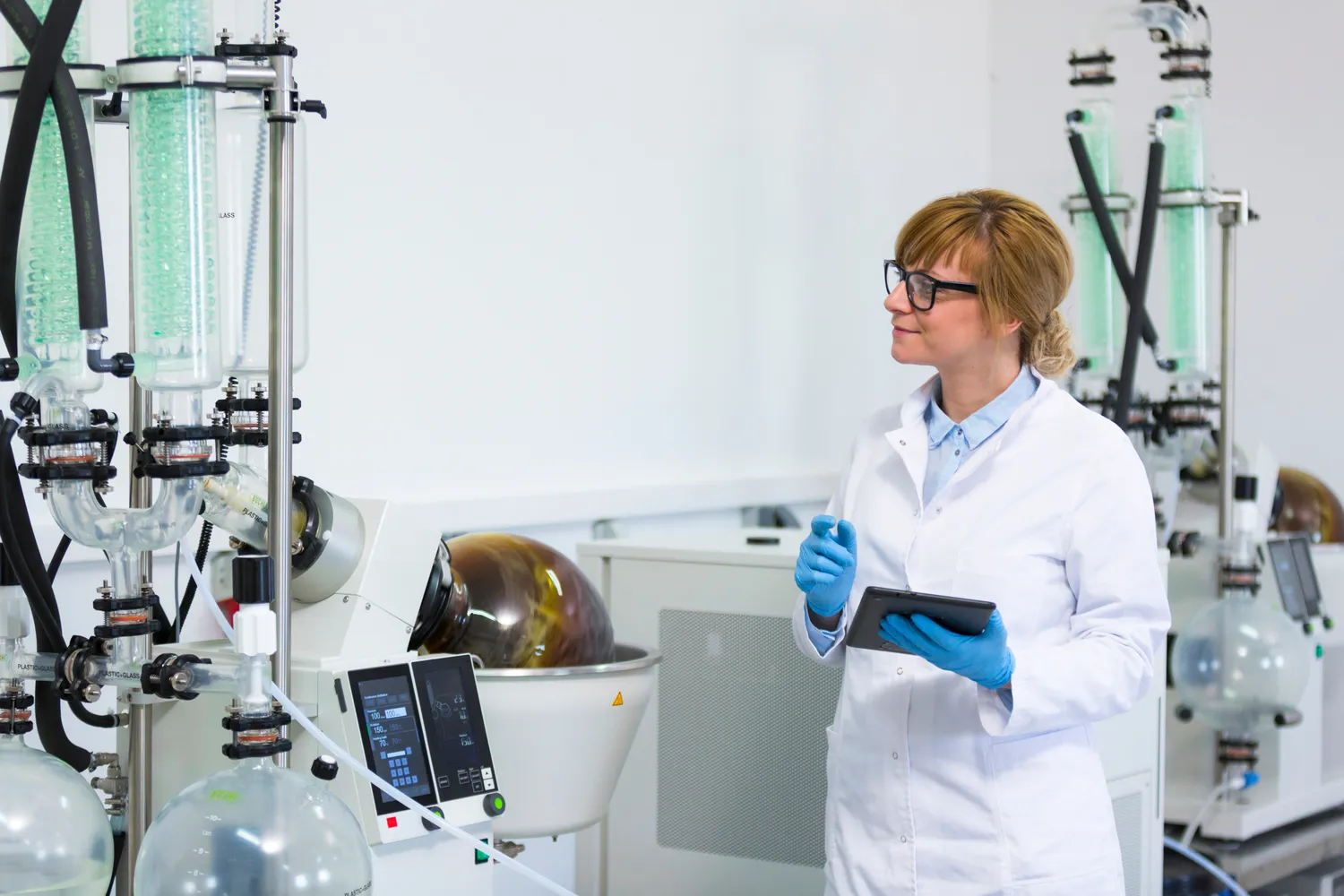

Destylator laboratoryjny

Destylator laboratoryjny to urządzenie, które odgrywa kluczową rolę w procesach separacji substancji chemicznych. Jego działanie opiera się na różnicy temperatur wrzenia składników mieszaniny, co pozwala na ich oddzielenie. W laboratoriach chemicznych destylacja jest często stosowana do oczyszczania cieczy lub rozdzielania ich na składniki. Proces ten rozpoczyna się od podgrzewania cieczy w kolbie destylacyjnej, co powoduje parowanie substancji o najniższej temperaturze wrzenia. Para ta przemieszcza się następnie do chłodnicy, gdzie ulega skropleniu i zbiera się w osobnym naczyniu. Warto zaznaczyć, że destylatory laboratoryjne mogą mieć różne konstrukcje, w tym destylatory prostokątne oraz kolumnowe, które umożliwiają bardziej efektywne separacje dzięki wielokrotnemu skraplaniu i parowaniu. Dzięki temu można uzyskać wysokiej czystości substancje chemiczne, co jest niezwykle istotne w badaniach naukowych oraz produkcji farmaceutycznej.

Jakie są rodzaje destylatorów laboratoryjnych

W świecie chemii istnieje wiele różnych typów destylatorów laboratoryjnych, które są dostosowane do specyficznych potrzeb badawczych oraz przemysłowych. Najpopularniejsze z nich to destylatory proste, które są używane do podstawowego rozdzielania cieczy o znacznej różnicy temperatur wrzenia. Kolejnym rodzajem są destylatory frakcyjne, które umożliwiają separację mieszanin o zbliżonych temperaturach wrzenia poprzez zastosowanie kolumny frakcyjnej. Ta konstrukcja pozwala na wielokrotne skraplanie i parowanie, co zwiększa efektywność procesu. Istnieją również destylatory rotacyjne, które pracują w warunkach obniżonego ciśnienia, co pozwala na destylację substancji termolabilnych bez ich degradacji. Dodatkowo wyróżnia się destylatory azeotropowe, które są wykorzystywane do rozdzielania mieszanin tworzących azeotropy, czyli substancje o stałym składzie podczas parowania.

Jakie zastosowania mają destylatory laboratoryjne

Destylatory laboratoryjne znajdują szerokie zastosowanie w różnych dziedzinach nauki i przemysłu. W laboratoriach chemicznych są one niezbędne do oczyszczania reagentów oraz rozdzielania składników mieszanin chemicznych. Dzięki swojej funkcjonalności umożliwiają uzyskanie substancji o wysokiej czystości, co jest kluczowe w badaniach analitycznych oraz syntezach chemicznych. W przemyśle farmaceutycznym destylatory są wykorzystywane do produkcji leków oraz ekstrakcji substancji czynnych z roślin. W branży spożywczej natomiast służą do produkcji napojów alkoholowych poprzez destylację fermentowanych surowców roślinnych. Ponadto w laboratoriach biochemicznych destylacja jest stosowana do oczyszczania białek oraz innych biomolekuł. W kontekście ochrony środowiska destylatory mogą być używane do recyklingu rozpuszczalników organicznych oraz usuwania zanieczyszczeń z odpadów przemysłowych.

Jakie są kluczowe elementy budowy destylatora laboratoryjnego

Budowa destylatora laboratoryjnego opiera się na kilku kluczowych elementach, które współpracują ze sobą w celu efektywnego przeprowadzania procesu destylacji. Podstawowym elementem jest kolba destylacyjna, która służy do podgrzewania cieczy i inicjowania parowania składników mieszaniny. Ważnym komponentem jest także chłodnica, która schładza parę i umożliwia jej skroplenie w postaci cieczy. Chłodnice mogą mieć różne konstrukcje, takie jak chłodnice Liebiga czy Graham’a, które różnią się sposobem przepływu medium chłodzącego. Kolejnym istotnym elementem jest rurka łącząca kolbę z chłodnicą, która zapewnia transport pary do miejsca skraplania. W bardziej zaawansowanych systemach można znaleźć także kolumny frakcyjne, które zwiększają efektywność separacji poprzez wielokrotne skraplanie i parowanie składników mieszaniny. Dodatkowo ważnym aspektem jest system kontroli temperatury oraz ciśnienia, który pozwala na precyzyjne zarządzanie warunkami pracy urządzenia.

Jakie są najczęstsze błędy przy używaniu destylatorów laboratoryjnych

Używanie destylatorów laboratoryjnych wymaga precyzji oraz znajomości zasad działania tych urządzeń, jednak wiele osób popełnia typowe błędy, które mogą prowadzić do nieefektywnej separacji lub nawet uszkodzenia sprzętu. Jednym z najczęstszych błędów jest niewłaściwe ustawienie temperatury podgrzewania cieczy. Zbyt wysoka temperatura może prowadzić do nadmiernego parowania i utraty cennych składników, natomiast zbyt niska może spowodować, że proces destylacji będzie nieefektywny. Kolejnym problemem jest niewłaściwe dobranie chłodnicy do rodzaju destylacji; na przykład w przypadku destylacji frakcyjnej konieczne jest zastosowanie odpowiedniej kolumny frakcyjnej, aby uzyskać pożądany poziom czystości. Inny błąd to brak odpowiedniego monitorowania ciśnienia w systemie, co może prowadzić do niebezpiecznych sytuacji, zwłaszcza gdy pracuje się z substancjami łatwopalnymi lub toksycznymi. Ponadto, nieprzestrzeganie zasad bezpieczeństwa, takich jak noszenie odpowiedniej odzieży ochronnej czy korzystanie z wentylacji, może stwarzać ryzyko dla zdrowia użytkownika.

Jakie materiały są używane do budowy destylatorów laboratoryjnych

Budowa destylatorów laboratoryjnych wiąże się z wykorzystaniem różnych materiałów, które muszą spełniać określone wymagania dotyczące odporności chemicznej oraz termicznej. Najczęściej stosowanym materiałem jest szkło borokrzemowe, które charakteryzuje się wysoką odpornością na zmiany temperatury oraz działanie wielu substancji chemicznych. Szkło borokrzemowe jest idealne do produkcji kolb, chłodnic oraz rur łączących, ponieważ nie reaguje z większością reagentów chemicznych. W przypadku elementów narażonych na wysokie ciśnienie lub ekstremalne warunki pracy często stosuje się stal nierdzewną lub inne metale odporne na korozję. Dodatkowo w niektórych zastosowaniach wykorzystuje się materiały takie jak teflon czy silikon do uszczelek i połączeń, które zapewniają szczelność systemu. Ważne jest również, aby wszystkie materiały były łatwe do czyszczenia i dezynfekcji, co ma kluczowe znaczenie w laboratoriach zajmujących się badaniami chemicznymi oraz biotechnologicznymi.

Jakie są zalety korzystania z nowoczesnych destylatorów laboratoryjnych

Nowoczesne destylatory laboratoryjne oferują szereg zalet w porównaniu do tradycyjnych modeli, co czyni je bardziej efektywnymi i wszechstronnymi narzędziami w laboratoriach chemicznych. Przede wszystkim nowoczesne urządzenia często wyposażone są w zaawansowane systemy automatyzacji, które pozwalają na precyzyjne kontrolowanie parametrów procesu destylacji, takich jak temperatura czy ciśnienie. Dzięki temu można uzyskać wyższą jakość produktów końcowych oraz zwiększyć wydajność procesu. Kolejną zaletą jest możliwość integracji z systemami monitorującymi i rejestrującymi dane, co pozwala na dokładną analizę wyników i optymalizację procesów. Nowoczesne destylatory często mają także bardziej kompaktową budowę oraz ergonomiczne rozwiązania, co ułatwia ich obsługę i konserwację. Wiele modeli oferuje również większą elastyczność w zakresie zastosowań dzięki różnorodnym akcesoriom i modułom dostosowującym je do specyficznych potrzeb użytkowników.

Jakie są różnice między destylacją prostą a frakcyjną

Destylacja prosta i frakcyjna to dwa podstawowe rodzaje procesów separacyjnych stosowanych w laboratoriach chemicznych, które różnią się zarówno metodologią, jak i zastosowaniem. Destylacja prosta polega na podgrzewaniu cieczy do momentu jej wrzenia i zbieraniu pary skroplonej w osobnym naczyniu. Jest to metoda skuteczna w przypadku mieszanin o znacznej różnicy temperatur wrzenia składników; jednakże jej efektywność maleje przy substancjach o podobnych temperaturach wrzenia. Z kolei destylacja frakcyjna wykorzystuje kolumnę frakcyjną, która umożliwia wielokrotne skraplanie i parowanie składników mieszaniny. Dzięki temu proces ten pozwala na bardziej precyzyjne rozdzielenie substancji o zbliżonych temperaturach wrzenia. Destylacja frakcyjna jest szczególnie przydatna w przemyśle petrochemicznym oraz farmaceutycznym, gdzie wymagana jest wysoka czystość produktów końcowych.

Jakie są najlepsze praktyki dotyczące konserwacji destylatorów laboratoryjnych

Aby zapewnić długotrwałe i efektywne działanie destylatorów laboratoryjnych, kluczowe jest przestrzeganie najlepszych praktyk dotyczących ich konserwacji. Regularne czyszczenie wszystkich elementów urządzenia powinno być priorytetem po każdym użyciu; resztki substancji chemicznych mogą prowadzić do kontaminacji przyszłych prób oraz obniżać wydajność procesu destylacji. Należy również zwrócić uwagę na stan uszczelek oraz połączeń; ich regularna kontrola pomoże uniknąć wycieków czy problemów z ciśnieniem w systemie. Warto także przeprowadzać okresowe inspekcje techniczne całego urządzenia, aby wykryć ewentualne uszkodzenia lub zużycie komponentów przed ich awarią. Dodatkowo ważne jest przestrzeganie zaleceń producenta dotyczących eksploatacji oraz konserwacji sprzętu; wiele nowoczesnych destylatorów posiada instrukcje obsługi zawierające szczegółowe informacje na temat wymaganych działań serwisowych.

Jakie są najnowsze trendy w technologii destylacji laboratoryjnej

Technologia destylacji laboratoryjnej stale ewoluuje, a nowe trendy koncentrują się głównie na zwiększeniu efektywności procesów oraz minimalizacji wpływu na środowisko. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów destylacyjnych; nowoczesne urządzenia często wyposażone są w zaawansowane systemy sterowania, które umożliwiają precyzyjne monitorowanie parametrów pracy oraz automatyczne dostosowywanie ustawień w czasie rzeczywistym. Kolejnym trendem jest rozwój technologii mikrodestylacji, która pozwala na przeprowadzanie procesów separacyjnych na bardzo małych próbkach materiału; to podejście znajduje zastosowanie głównie w badaniach naukowych oraz analizach jakościowych substancji chemicznych. W kontekście ochrony środowiska rośnie zainteresowanie technologiami zielonej chemii; wiele nowoczesnych destylatorów projektowanych jest z myślą o minimalizacji zużycia energii oraz redukcji odpadów chemicznych poprzez zastosowanie efektywnych metod separacyjnych.