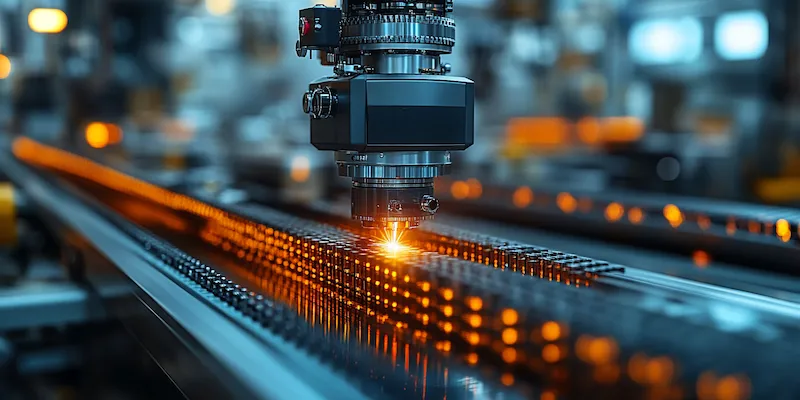

Robotyzacja i automatyzacja to kluczowe elementy, które kształtują nowoczesny przemysł 4.0. Wprowadzenie zaawansowanych technologii do procesów produkcyjnych prowadzi do znacznego zwiększenia efektywności oraz redukcji kosztów. Dzięki zastosowaniu robotów przemysłowych, które mogą pracować w trybie ciągłym, przedsiębiorstwa są w stanie zrealizować większą ilość zleceń w krótszym czasie. Automatyzacja procesów pozwala na eliminację błędów ludzkich, co przekłada się na wyższą jakość produktów. W kontekście przemysłu 4.0, robotyzacja nie ogranicza się jedynie do fizycznych działań, ale obejmuje również inteligentne systemy zarządzania, które analizują dane w czasie rzeczywistym. Tego rodzaju rozwiązania umożliwiają optymalizację procesów produkcyjnych oraz lepsze dostosowanie się do zmieniających się potrzeb rynku.

Jakie są korzyści z wdrożenia robotyzacji w przemyśle 4.0

Wdrożenie robotyzacji w przemyśle 4.0 przynosi szereg korzyści, które mają istotny wpływ na funkcjonowanie przedsiębiorstw. Przede wszystkim, automatyzacja procesów produkcyjnych prowadzi do znacznego zwiększenia wydajności, co jest kluczowe w obliczu rosnącej konkurencji na rynku. Roboty są w stanie pracować bez przerwy, co pozwala na osiągnięcie wyższej produkcji przy mniejszych nakładach czasowych. Kolejną korzyścią jest poprawa jakości produktów, ponieważ maszyny działają z większą precyzją niż ludzie, eliminując wiele potencjalnych błędów. Dodatkowo, robotyzacja przyczynia się do obniżenia kosztów operacyjnych poprzez zmniejszenie zapotrzebowania na pracowników wykonujących rutynowe zadania. Warto również zwrócić uwagę na aspekt bezpieczeństwa; dzięki automatyzacji niebezpieczne prace mogą być wykonywane przez maszyny, co chroni zdrowie pracowników.

Jakie technologie wspierają robotyzację i automatyzację w przemyśle 4.0

W kontekście przemysłu 4.0 istnieje wiele technologii wspierających robotyzację i automatyzację procesów produkcyjnych. Jedną z najważniejszych jest Internet Rzeczy (IoT), który pozwala na komunikację między maszynami oraz zbieranie danych w czasie rzeczywistym. Dzięki temu przedsiębiorstwa mogą monitorować wydajność swoich linii produkcyjnych oraz szybko reagować na ewentualne problemy. Kolejną istotną technologią są systemy sztucznej inteligencji (AI), które umożliwiają analizę dużych zbiorów danych oraz podejmowanie decyzji opartych na algorytmach uczenia maszynowego. AI może być wykorzystywana do optymalizacji procesów produkcyjnych oraz przewidywania awarii maszyn przed ich wystąpieniem. Również technologia druku 3D zyskuje na znaczeniu w kontekście automatyzacji; pozwala ona na szybkie prototypowanie i produkcję części zamiennych bez konieczności angażowania dużych zasobów ludzkich czy materiałowych.

Jakie wyzwania niesie ze sobą robotyzacja i automatyzacja w przemyśle 4.0

Mimo licznych korzyści płynących z robotyzacji i automatyzacji, istnieją również istotne wyzwania związane z ich wdrożeniem w przemyśle 4.0. Przede wszystkim przedsiębiorstwa muszą stawić czoła wysokim kosztom początkowym związanym z zakupem nowoczesnych technologii oraz ich integracją z istniejącymi systemami produkcyjnymi. Dodatkowo, brak odpowiednich umiejętności technicznych wśród pracowników może stanowić poważną przeszkodę; konieczne jest inwestowanie w szkolenia oraz rozwój kompetencji zespołów, aby mogli oni skutecznie obsługiwać nowe maszyny i oprogramowanie. Kolejnym wyzwaniem jest kwestia bezpieczeństwa danych; wraz z rosnącą liczbą połączonych urządzeń wzrasta ryzyko cyberataków, które mogą prowadzić do utraty cennych informacji lub zakłócenia pracy zakładów produkcyjnych. Należy także pamiętać o etycznych aspektach związanych z zastępowaniem ludzi przez maszyny; wiele osób obawia się utraty pracy i konieczności przystosowania się do nowej rzeczywistości zawodowej.

Jakie są przykłady zastosowania robotyzacji w przemyśle 4.0

Przykłady zastosowania robotyzacji w przemyśle 4.0 można znaleźć w różnych branżach, które z powodzeniem wdrażają nowoczesne technologie w celu zwiększenia efektywności i jakości produkcji. W sektorze motoryzacyjnym roboty są wykorzystywane do montażu, spawania oraz malowania pojazdów, co pozwala na osiągnięcie wysokiej precyzji oraz powtarzalności procesów. W branży elektronicznej automatyzacja jest kluczowa przy montażu komponentów, gdzie roboty mogą pracować z mikroskopijną dokładnością, co jest niezbędne w produkcji urządzeń takich jak smartfony czy komputery. W przemyśle spożywczym roboty są wykorzystywane do pakowania, etykietowania oraz sortowania produktów, co przyspiesza procesy produkcyjne i zapewnia zgodność z normami sanitarnymi. W logistyce i magazynowaniu automatyzacja przybiera formę autonomicznych pojazdów transportowych oraz systemów zarządzania magazynem, które optymalizują procesy składowania i dystrybucji towarów.

Jakie umiejętności są potrzebne do pracy w zrobotyzowanym przemyśle 4.0

W obliczu rosnącej automatyzacji i robotyzacji w przemyśle 4.0, pracownicy muszą dostosować swoje umiejętności do zmieniającego się środowiska pracy. Kluczowe stają się kompetencje techniczne związane z obsługą nowoczesnych maszyn oraz systemów informatycznych. Umiejętność programowania i konfiguracji robotów staje się coraz bardziej pożądana, ponieważ wiele zadań wymaga znajomości języków programowania oraz systemów operacyjnych stosowanych w automatyce przemysłowej. Oprócz umiejętności technicznych ważne są także zdolności analityczne; pracownicy muszą być w stanie interpretować dane generowane przez maszyny oraz podejmować decyzje oparte na tych informacjach. Warto również rozwijać umiejętności miękkie, takie jak komunikacja i praca zespołowa, ponieważ współpraca między ludźmi a maszynami będzie kluczowa dla sukcesu organizacji.

Jakie są przyszłe kierunki rozwoju robotyzacji i automatyzacji w przemyśle 4.0

Przyszłość robotyzacji i automatyzacji w przemyśle 4.0 zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tych technologii. Jednym z kluczowych kierunków jest integracja sztucznej inteligencji z systemami automatyzacji; dzięki temu maszyny będą mogły uczyć się na podstawie danych historycznych i dostosowywać swoje działania do zmieniających się warunków produkcyjnych. Również rozwój Internetu Rzeczy (IoT) będzie miał istotny wpływ na przyszłość przemysłu; połączenie różnych urządzeń pozwoli na lepszą wymianę informacji oraz optymalizację procesów produkcyjnych w czasie rzeczywistym. Kolejnym trendem jest wzrost znaczenia robotów współpracujących, które będą mogły pracować obok ludzi, wspierając ich w wykonywaniu bardziej skomplikowanych zadań. Warto również zwrócić uwagę na rozwój technologii blockchain, która może zwiększyć bezpieczeństwo danych oraz transparentność procesów produkcyjnych.

Jakie są różnice między tradycyjnym a zrobotyzowanym przemysłem 4.0

Różnice między tradycyjnym a zrobotyzowanym przemysłem 4.0 są znaczące i mają wpływ na sposób funkcjonowania przedsiębiorstw. Tradycyjny przemysł opiera się głównie na pracy ludzkiej oraz prostych maszynach, co często prowadzi do niskiej wydajności oraz większej liczby błędów ludzkich. Procesy produkcyjne są mniej elastyczne i trudniejsze do dostosowania do zmieniających się potrzeb rynku. W przeciwieństwie do tego, przemysł 4.0 korzysta z zaawansowanych technologii takich jak robotyzacja, automatyzacja oraz sztuczna inteligencja, co pozwala na znacznie większą efektywność i elastyczność produkcji. Zrobotyzowane linie produkcyjne mogą szybko dostosowywać się do nowych produktów czy zmian w popycie, co daje firmom przewagę konkurencyjną. Dodatkowo, dzięki zbieraniu danych w czasie rzeczywistym możliwe jest monitorowanie wydajności oraz szybkie identyfikowanie problemów, co przekłada się na lepszą jakość produktów i mniejsze straty materiałowe.

Jakie są najważniejsze trendy w robotyzacji i automatyzacji przemysłu 4.0

W obszarze robotyzacji i automatyzacji przemysłu 4.0 można zauważyć kilka kluczowych trendów, które kształtują przyszłość tego sektora. Jednym z najważniejszych jest rozwój robotów mobilnych oraz autonomicznych pojazdów transportowych, które mogą poruszać się po zakładzie bez potrzeby interwencji człowieka. Dzięki temu możliwe jest zoptymalizowanie procesów logistycznych oraz zwiększenie efektywności transportu wewnętrznego. Kolejnym istotnym trendem jest wzrost znaczenia analizy danych; przedsiębiorstwa zaczynają wykorzystywać zaawansowane algorytmy analityczne do monitorowania wydajności maszyn oraz przewidywania awarii przed ich wystąpieniem. Również personalizacja produktów staje się coraz bardziej popularna; dzięki elastycznym liniom produkcyjnym firmy mogą dostosowywać swoje wyroby do indywidualnych potrzeb klientów bez znacznego zwiększenia kosztów produkcji.

Jakie są najlepsze praktyki wdrażania robotyzacji w przemyśle 4.0

Aby skutecznie wdrożyć robotyzację w przemyśle 4.0, przedsiębiorstwa powinny kierować się kilkoma najlepszymi praktykami, które zwiększą szanse na sukces tego procesu. Przede wszystkim ważne jest przeprowadzenie szczegółowej analizy potrzeb firmy oraz identyfikacja obszarów, które mogą skorzystać z automatyzacji; pozwoli to na skoncentrowanie wysiłków tam, gdzie przyniesie to największe korzyści finansowe i operacyjne. Kolejnym krokiem powinno być zaangażowanie zespołów pracowniczych już na etapie planowania; ich wiedza praktyczna może pomóc w lepszym dostosowaniu rozwiązań technologicznych do rzeczywistych warunków pracy. Niezwykle istotne jest również zapewnienie odpowiednich szkoleń dla pracowników dotyczących obsługi nowych systemów oraz technologii; inwestycja ta zwróci się poprzez zwiększenie wydajności pracy i redukcję błędów operacyjnych.